Haben Sie sich schon einmal gefragt, warum manche mechanischen Teile absolut präzise sind, während andere auf der Maschine immer wieder Probleme machen? Die Antwort liegt im Unterschied zwischen „Technologie“ und „Bearbeitung“.

Lantek definiert als Technologie die auf das Teil anzuwendenden Techniken – als Bearbeitung die Anwendung dieser Technologie, das heißt die Auswahl der Werkzeuge (Stempel und Matrizen) im Falle des Stanzens oder die Anwendung des Lasers im Falle der Laserbearbeitung.

Technologie und Bearbeitung stehen also in enger Verbindung, da die Technologie die notwendigen Werkzeuge zur Optimierung und Verbesserung des Bearbeitungsprozesses bereitstellt.

In diesem Artikel möchte ich Ihnen die Unterschiede zwischen der Technologie und der Bearbeitung eines Werkstücks aufzeigen. Wer neu in der Welt der Blechfertigung ist, kann die beiden Begriffe schnell verwechseln. Ich möchte Ihnen klar und einfach erklären, wie sie sich zueinander verhalten und warum es wichtig ist, sie zu unterscheiden. Dazu werden wir gemeinsam die Menüs für Laser- und Stanzmaschinen durchgehen – begleiten Sie mich ganz entspannt auf dem Weg durch die Bearbeitungstechniken und Technologien bei der Herstellung von Teilen.

Haben Sie schon einmal versucht, einen Kuchen nach einem Rezept zu backen, ohne die geringste Ahnung zu haben, wie das geht und die Hilfsmittel funktionieren? Nun, das Gleiche gilt für die Bearbeitung von Teilen. Sie müssen die Maschinen kennen, mit denen Sie arbeiten. Gehen Sie in die Fabrik, sprechen Sie mit den Bedienern, beobachten Sie mit ihnen die Bearbeitung eines kompletten Blechs und fragen Sie sie nach ihrer Meinung. Es ist wichtig, die Technologie und die Bearbeitung anwenden zu können – und zwar gut.

Und noch ein Ratschlag: Wenn Sie in der Maschinenkonfiguration auf der Registerkarte „System“ die Maschine in den verschiedenen Technologiewerten gut konfiguriert haben, ist es besser, keine Technologie- und/oder Bearbeitungskonfiguration im Teil zu definieren und das vielmehr der Verschachtelungs- und Blechbearbeitungsphase zu überlassen, in der Lantek optimiert und die geringstmögliche Anzahl von Werkzeugen zur Herstellung aller Teile in der Verschachtelung verwendet.

Zur Sache: Los geht´s mit der Betrachtung der Lantek-Technologie und der Bearbeitungsmenüs.

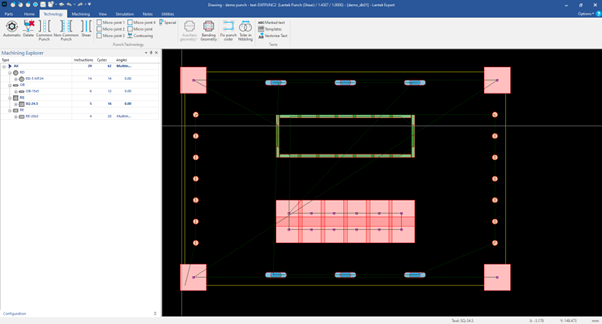

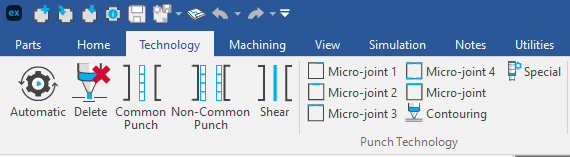

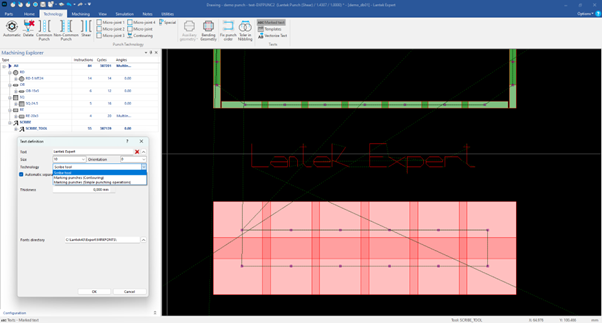

Das Menü der Stanztechnologie von Lantek enthält mehrere sehr nützliche Optionen für die Konfiguration des Stanzen eines Teils.

Zunächst gibt es die Option „gemeinsamer Schnitt/ungleicher Schnitt“. Mit dieser Option können wir entscheiden, ob das Teil einen gemeinsamen Schnitt mit dem benachbarten Teil haben soll – ob also die Teile denselben Schnitt haben sollen – oder ob wir im Gegenteil einen Abstand zwischen den Teilen lassen wollen, damit sie getrennte Schnitte haben.

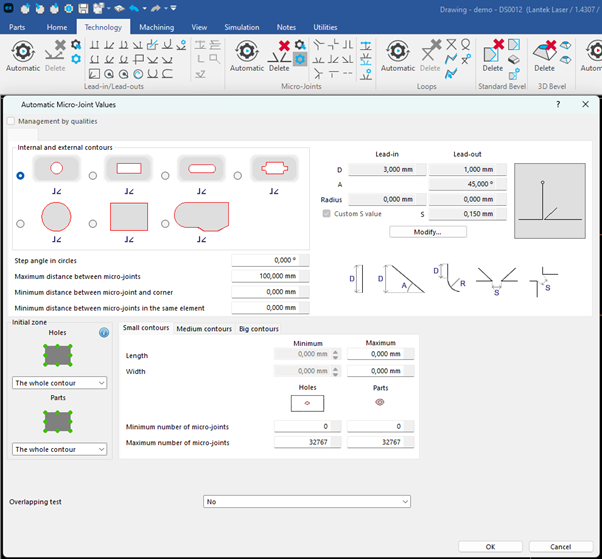

Mit der Option „Scheren“ kann die Technologie definiert werden, die für den Scherprozess verwendet werden soll. Beim Scheren handelt es sich um einen Schneidvorgang mit einer geraden Klinge oder der „L“-Form. Eine weitere interessante Option ist das „Mikroscheren“. Damit kann ein Mikroschnitt im Teil definiert werden, was sehr hilfreich ist, wenn wir verhindern möchten, dass sich das Teil während des Stanzprozesses löst und möglicherweise Stempel oder Matrizen beschädigt.

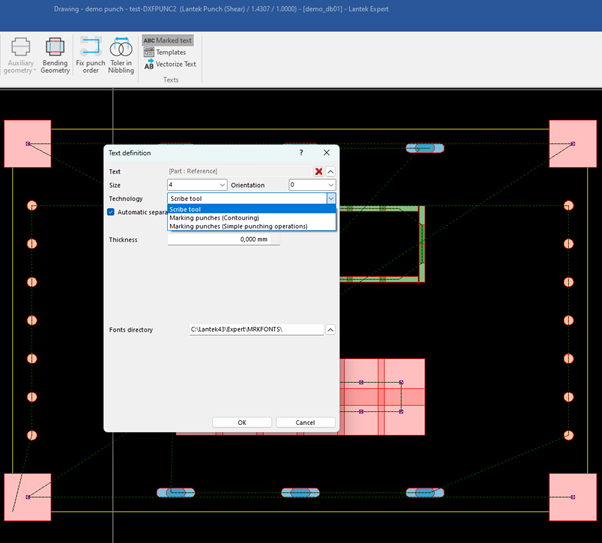

Schließlich finden wir die Option „Markierung“. Hier können wir die Technologie festlegen, mit der ein Logo oder eine Beschriftung auf dem Teil aufgebracht wird. Es ist wichtig zu beachten, dass dieser Vorgang ein spezielles Werkzeug erfordert, es also notwendig ist, die geeignete Technologie zu definieren, damit die Markierung korrekt und genau erfolgt.

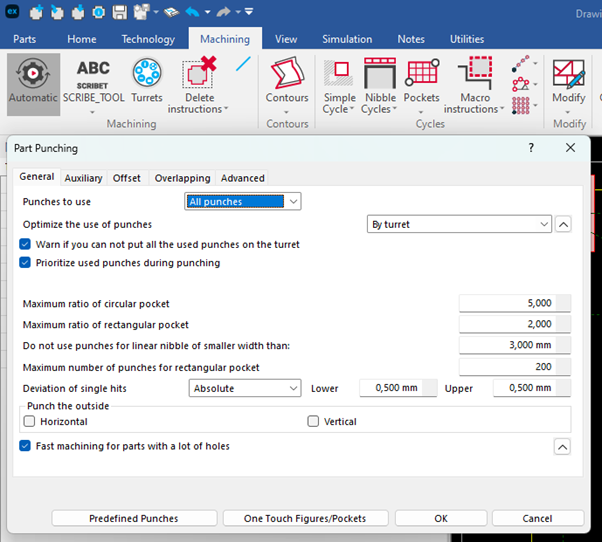

Wenn Sie mit Stanzmaschinen arbeiten, können Sie auch direkt das Menü „Bearbeitung“ nutzen. Über dieses Menü kann man den Bearbeitungsprozess des Werkstücks besser kontrollieren, chirurgisch genau festlegen, wie viele Hübe gemacht werden sollen, welches Werkzeug verwendet werden soll und sogar die Reihenfolge des Stanzens bestimmen. Das Menü gibt die Freiheit, direkt und ohne Einschränkungen am Teil zu arbeiten.

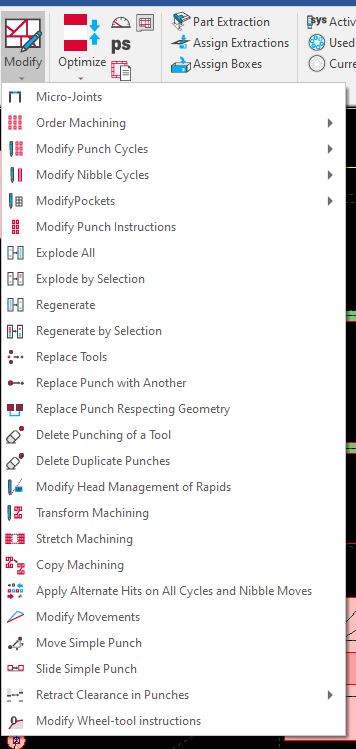

Im Menü „Bearbeitung“ für Stanzmaschinen gibt es folgende Optionen:

Automatisch – In diesem Abschnitt haben Sie eine Reihe von Optionen für die automatische oder halbautomatische Bearbeitung. Das probiere ich immer als erstes aus, um zu sehen, was dabei herauskommt – ich neige jedoch dazu, anschließend zu basteln und die Dinge nach und nach zu ändern.

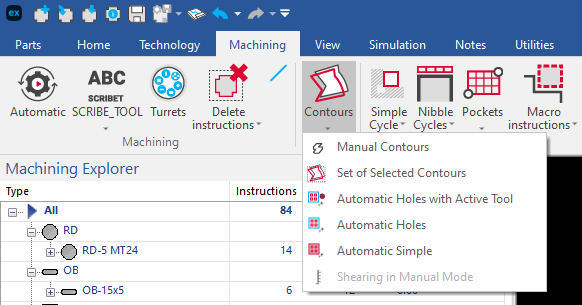

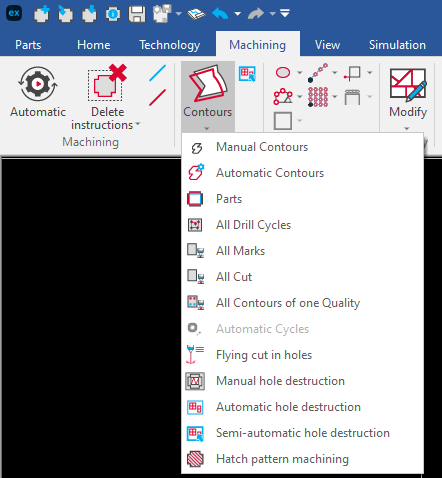

Konturen – In diesem Abschnitt des Menüs kann festgelegt werden, wie viele Striche mit welchem speziellen Stempel gemacht werden sollen und das Teil kann fast chirurgisch definiert werden. Ich empfehle, diese Optionen auf jeden Fall auszuprobieren.

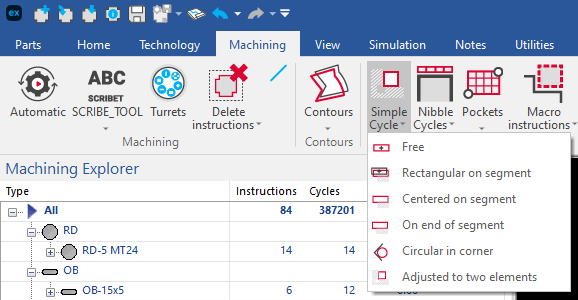

Zyklen – Hier können Schlitz- und Aushöhlungszyklen definiert werden. Das Beste ist, dass das mit dem Werkzeug der Wahl erfolgen kann. Das ist sehr nützlich, damit keine losen Teile auf dem Tisch liegen bleiben, die am Ende ein Hindernis darstellen können.

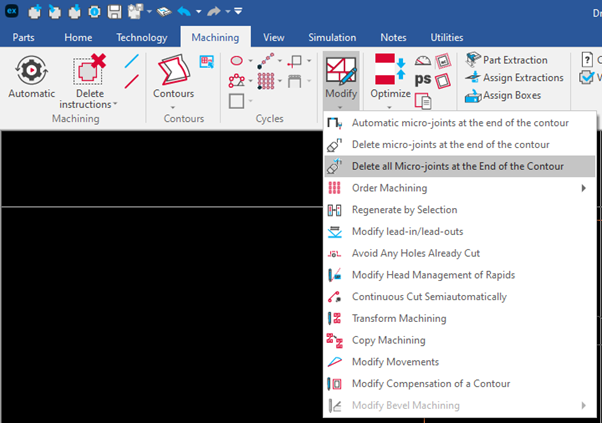

Ändern – Hier können die Details der Stanzung geändert werden: eine Stanze durch eine andere ersetzen, die Reihenfolge festlegen, in der das Stück gestanzt werden soll, und andere Kleinigkeiten.

Auslagerungen – Damit kann definiert werden, in welche Fächer des Staplers die Teile fallen sollen. In vielen Fällen wird dies jedoch vom Bediener an der Maschine selbst festgelegt

Ansicht – Hier können verschiedene Daten über den Bearbeitungsprozess des Teils eingesehen werden, wie etwa der aktive Revolver oder die Stempel, die bis zu diesem Punkt im Bearbeitungsprozess verwendet wurden.

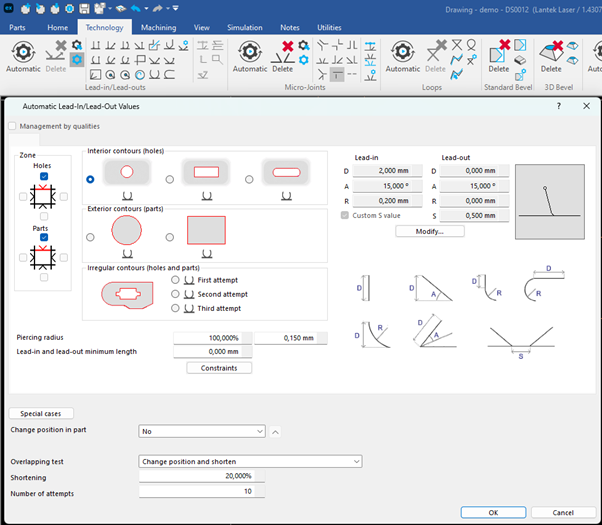

Wenden wir uns nun den Technologie- und Bearbeitungsmenüs für Lasermaschinen zu. Während ich bei Stanzmaschinen in der Regel direkt im Bearbeitungsmenü arbeite, ist es bei Lasermaschinen genau umgekehrt: Ich konzentriere mich in der Regel auf das Menü „Technologie“, um die besten Ergebnisse zu erzielen, während ich das Menü „Bearbeitung“ nur bei Bedarf verwende. Unter „Technologie“ können wir Aspekte wie Schnittgeschwindigkeit, Angriffe, Einspannung und viele andere Dinge festlegen.

Zunächst einmal haben wir den Bereich „Angriffe“. Hier kann festgelegt werden, wie das Teil angegriffen wird, also wie angefangen werden soll, das Material zu schneiden. Es stehen verschiedene Optionen zur Wahl, etwa Winkel- oder Bogenangriff, und die Parameter können den eigenen Bedürfnissen angepasst werden.

Der nächste Bereich ist der Bereich „Spannen“. Hier kann festlegt werden, wie das Teil eingespannt werden soll, damit es sich während des Laserschneidens nicht bewegt. Es ist wichtig, dass das Werkstück sicher eingespannt ist, um Schneidfehler oder sein Kippen zu vermeiden, wodurch es gegen den Schneidkopf stoßen könnte.

Im Bereich „Schleifen“ kann festgelegt werden, wie die Kontur des Werkstücks geschnitten werden soll – die Eckenabrundung, die Anzahl der Schleifen und andere Optionen.

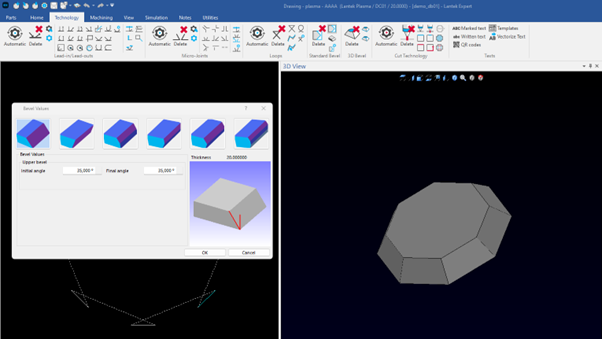

Der Bereich „Fasen“ ist sehr wichtig, wenn das Teil eine Fase haben soll. Hier können Winkel, Länge und Position der Fase festgelegt werden. Wenn ich eine Fase haben möchte, habe ich sie normalerweise bereits in die Geometrie eingezeichnet.

Der Abschnitt „Technologie“ ist wahrscheinlich der wichtigste Abschnitt des Technologie-Menüs. Hier kann die zu verwendende Laserschneidtechnologie gewählt werden, die in der Maschinenkonfiguration festgelegt ist – also beispielsweise Laserleistung, Schneidgeschwindigkeit und die Art des verwendeten Gases. Es ist wichtig, für jeden Bereich des zu bearbeitenden Teils die richtige Technologie zu wählen.

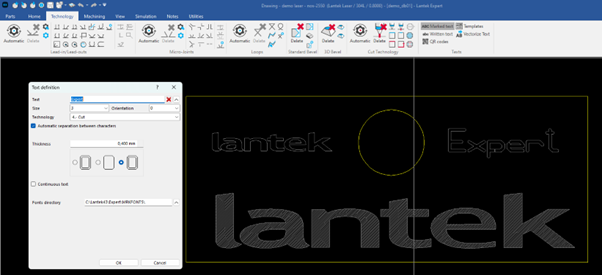

Schließlich gibt es noch den Bereich „Markierte Texte“, wo dem Teil Beschriftungen oder Markierungen hinzugefügt werden können. Für ein individuelles und professionelles Finish der lasergeschnittenen Teile können hier die Größe, die Position und die Schriftart angepasst werden.

Kommen wir zu den Bearbeitungsmenüs, die auf Lasermaschinen zu finden sind. Hier können Details der Konturen und die Arbeitszyklen definiert werden, einige Aspekte geändert werden, die Evakuierungsoptionen und sogar die Daten des Bearbeitungsprozesses eingesehen werden.

Im Bereich „Konturen“ können die für das Teil zu schneidenden Konturen bearbeitet werden, wie etwa gerade Linien, Kreise, Bögen, etc. Das geschieht unter Berücksichtigung der unter „Technologie“ definierten Leistung und Geschwindigkeit. Im Bereich „Zyklen“ können Schneidzyklen programmiert werden, die darin bestehen, eine Reihe von Formen wiederholt zu schneiden. Das ist besonders nützlich, wenn Teile in großen Mengen geschnitten werden sollen.

Im Bereich „Modifizieren“ können Details des Schnitts geändert werden, etwa die Laserleistung, Geschwindigkeit, Flugbahn des Schneidkopfs, etc. Wer noch einen Schritt weiter gehen möchte, findet im Bereich „Optionen“ eine Reihe erweiterter Laseroptionen, um etwa die Laserhöhe oder den Eckenausgleich einzustellen.

Natürlich gibt es auch einen Abschnitt „Evakuierungen“. Hier kann die Ausgabe des Teils definiert werden, die maschinenabhängig ist und auf der Maschine konfiguriert wird. Und schließlich können im Bereich „Ansicht“ Informationen über den Schneidprozess abgerufen werden, wie etwa die aktuelle Geschwindigkeit, die Laserleistung oder die Tischposition.

Wer spart nicht gerne Zeit und Geld? Nun, genau das bietet Lantek allen, die ihre Technologie und Bearbeitungsoptionen zu nutzen wissen. Mit der Software von Lantek ist es möglich, den Bearbeitungsprozess von der Planung bis zur Ausführung zu optimieren, für eine größere Effizienz und folglich eine Senkung der Kosten.

Zudem ist es wichtig, in die Fabrik zu gehen, um zu sehen, wie die Arbeit an der Maschine selbst ausgeführt wird – und dabei die notwendigen Kriterien für die Anwendung in Lantek zu erkennen.

Das wär´s auch schon wieder. Ich hoffe, der Artikel hat Ihnen gefallen und einige Impulse für die Verbesserung Ihres Bearbeitungsprozesses gegeben.