Lantek, leader mondial des solutions logicielles pour l’industrie de la tôlerie, et Zinser, fabricant allemand renommé de machines de découpe et de systèmes d’automatisation, ont conjointement développé une solution innovante qui révolutionne la découpe chanfrein des pièces pré-découpées. Cette collaboration permet aux clients d’améliorer la précision sans interrompre la production, tout en obtenant une plus grande efficacité et des finitions de meilleure qualité.

Coupe chanfrein ininterrompue : une nouvelle approche de la production.

Traditionnellement, la coupe chanfrein était effectuée lors du processus d’imbrication, ce qui causait souvent des problèmes tels que des collisions, des imprécisions de coupe ou des ralentissements de production. L’industrie se tourne désormais vers une approche plus efficace : d’abord, les pièces sont découpées dans une machine à haute production, puis celles nécessitant des chanfreins sont transférées vers une machine dédiée à la coupe chanfrein.

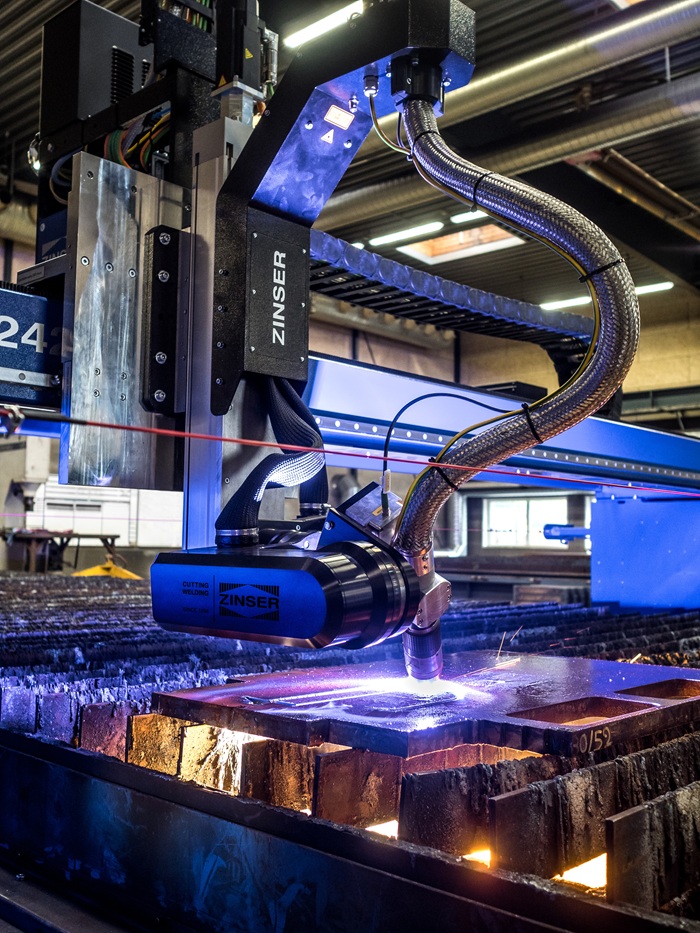

Cette méthode, adoptée par plusieurs fabricants de machines européens, élimine les temps d’arrêt inutiles dans les premières opérations de découpe et permet un meilleur contrôle du processus de découpe chanfrein. L’élément clé de cette technologie est le système avancé de reconnaissance des pièces de Zinser, qui garantit que la seconde machine identifie avec précision la position et l’orientation de chaque pièce avant de commencer le processus de coupe en chanfrein.

Un logiciel avancé pour une intégration transparente.

La contribution de Lantek à ce développement a été essentielle pour optimiser le processus de coupe en chanfrein tout en maintenant une production ininterrompue. Grâce à un postprocesseur spécialement développé pour les machines Zinser, le logiciel de Lantek calcule précisément la position et l’orientation de chaque pièce, ajustant automatiquement les paramètres de coupe.

Les machines Zinser, équipées de technologies de mesure avancées, détectent la géométrie de chaque pièce à l’aide de différentes méthodes, telles que des caméras optiques, des capteurs de contact et des mesures multipoints. Cela leur permet de déterminer la matrice de rotation de la pièce et d’exécuter la coupe en chanfrein avec une précision extrême.

« Notre développement aide les clients à optimiser le flux de travail et à réduire le gaspillage de matière sans compromettre la qualité de la découpe chanfrein. Cette technologie offre des coupes plus précises et des temps de production améliorés, garantissant une intégration fluide avec le reste du processus de fabrication », explique Francisco Pérez, Directeur du canal OEM chez Lantek.

Des avantages concrets pour les clients

En intégrant le logiciel de Lantek dans les machines Zinser, les clients peuvent gérer la découpe chanfrein de manière plus efficace, en particulier pour les pièces aux géométries complexes. Séparer ce processus de la découpe initiale permet d’obtenir un flux de production plus fluide et d’éliminer les temps d’arrêt inutiles.

Les principaux avantages de cette solution incluent :

• Une précision accrue de la découpe chanfrein, grâce à la reconnaissance exacte de la position de chaque pièce.

• Une réduction des temps d’arrêt, car les opérations complexes sont prises en charge par une machine spécialisée sans perturber la production principale.

• Un flux de travail optimisé, avec une intégration fluide entre la découpe et le chanfreinage.

• Une compatibilité avec différentes méthodes de reconnaissance des pièces, telles que les capteurs optiques et de contact, offrant ainsi une plus grande flexibilité dans la production.

Une avancée vers l’automatisation intelligente.

Cette solution a déjà été mise en œuvre avec succès dans plusieurs établissements à travers l’Europe, s’imposant comme une approche innovante pour l’optimisation de la découpe chanfrein dans l’industrie de la tôlerie. Sa fonctionnalité garantit une intégration fluide avec différents systèmes de découpe et d’automatisation, la rendant applicable dans des secteurs tels que les structures métalliques, la construction navale et la fabrication de machines lourdes.

Avec un accent sur la précision, l’efficacité et la réduction des temps d’arrêt, cette technologie représente un pas important vers la fabrication autonome, où la combinaison de logiciels avancés et de machines spécialisées optimise la production sans compromettre la qualité de la coupe.