Imaginons deux ateliers de tôlerie présentant la même capacité de production et rendement, mais avec une différence essentielle : leur manière de communiquer, se documenter et accéder aux informations.

Appelons le premier atelier, le fabricant semi-connecté. L’entreprise dispose de machines CAD/CAM et CNC, des programmes classiques de budgétisation (Excel) et des tableurs de production statiques dans l’atelier pour la programmation. Les dirigeants tiennent des réunions quotidiennes pour discuter de l’état de la production, du programme de la journée et de tout autre sujet nécessaire. Les ouvriers vont et viennent dans l’usine avec leurs papiers.

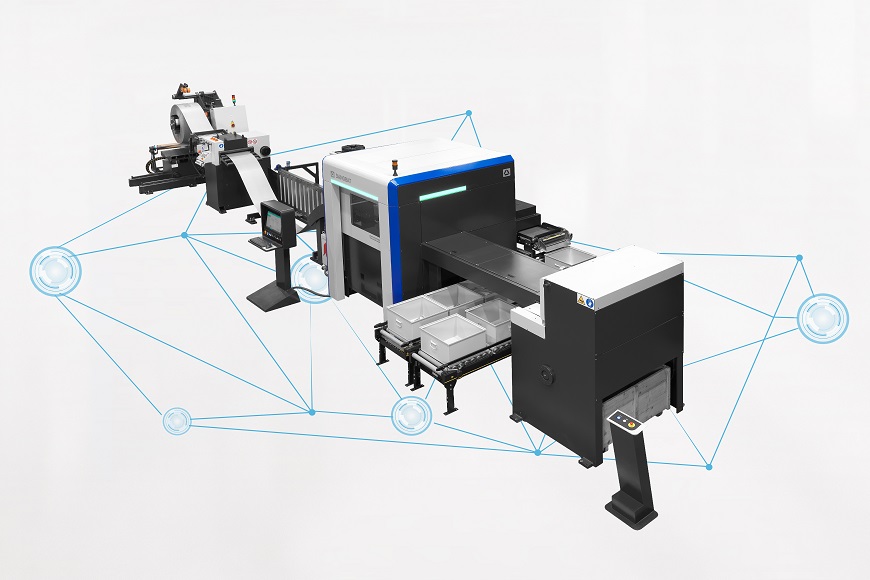

Appelons le deuxième atelier le fabricant connecté. Il utilise un CAD/CAM, un Système d’Exécution de Manufacture (MES) et un programme de planification des ressources professionnelles (ERP) qui lui permettent de programmer et gérer la fabrication et les opérations commerciales. Ses machines sont habilitées à recevoir Internet, ce qui permet d’envoyer les instructions et les différentes étapes de travail directement au contrôle ou au dispositif portable utilisé . Grâce à l’accès à la base de données de la société sur autorisation, les employés prennent leurs décisions non pas en fonction de suppositions ou hypothèses, mais bien en fonction des données de l’atelier en temps réel.

Supposons maintenant le scénario suivant. Les deux ateliers doivent traiter 100 pièce découpées au laser de 4 par 2 pouces d’acier doux de 16 g. Le client souhaite que chaque pièce soit pliée à 90 degrés et soudée pour créer une boîte ouverte, pour un total de 50 boîtes. Enfin, les boîtes doivent être revêtues de poudre et envoyées sous cinq jours. Les deux ateliers peuvent traiter tout le processus de chez eux. Avant la fermeture, comment chacun aura géré cette commande, de la demande de devis jusqu’à l’envoi final ?

Un client contacte un fabricant sur une recommandation d’un tiers, ou bien peut-être après une recherche rapide sur Internet. Il demande un devis en indiquant le matériau, les dimensions et le délai de livraison. Sur la base de ces informations, le commercial envoie un courrier électronique pour demander un dossier sur les pièces, pour présenter un devis plus précis. Le personnel est occupé et ne le remet que le lendemain. En possession du document, le vendeur l’envoie au personnel de fabrication pour qu’un programmeur exécute l’imbrication et calcule le temps et le coût de chaque opération de suivi. Avec ces informations, l’équipe de vente doit alors discuter avec le gérant de la production pour savoir où en est la production en cours et de quelle capacité il est possible de disposer. Avant de s’engager sur le délai de livraison demandé par le client, le bureau des ventes vérifie si cette commande peut être envoyée en temps et en heure.

Muni de toutes ces informations, le vendeur remet le deuxième jour le devis au client final, mais celui-ci n’accepte que le troisième jour. Désormais, à deux jours de la date d’envoi, l’atelier doit programmer et effectuer les réglages des machines pour lancer la pièce en production. Il reste peu de marge temporelle, ce qui peut entraîner des coûts non prévus si la production doit être menée à bien à des horaires de nuit ou si elle entraîne des couts horaires supplémentaires, non compris dans le devis.

Le client, impatient de connaître la situation de sa commande, téléphone au vendeur, qui à son tour appelle à nouveau le chef de production. Celui-ci se rend à l’atelier de production et discute avec plusieurs intervenants pour se renseigner sur la situation avant de la communiquer au vendeur, et en dernier, au client.

Le client découvre cet atelier à travers un site Internet qui présente ses capacités et propose même un formulaire de demande de devis en ligne. Le client envoie sa demande de devis comprenant toutes les informations nécessaires : contacts, type de matériau, quantité, opérations, date de livraison et un dossier DXF téléchargé. Dès que ces informations sont envoyées, le client reçoit un courrier électronique automatique le remerciant de sa demande et l’assurant qu’il sera contacté le plus rapidement possible. Simultanément, la demande est notifiée au personnel des ventes et production avec toutes les informations et les dossiers sur les pièces nécessaires pour commencer à établir un devis.

Par le biais de machines et systèmes connectés, le vendeur commence à générer un devis pendant que le système exécute les imbrications, assigne les opérations et vérifie les prochaines disponibilités horaires en fonction de la capacité pour établir un coût et une date de finalisation. En parallèle, une notification est envoyée au gérant de la production pour vérifier que le travail peut être exécuté. Toute la procédure ne dure que quelques minutes et le devis est envoyé au client au maximum en quelques heures. Le client contrôle et l’accepte le jour même, laissant au fabricant quatre jours entiers pour la production.

La pièce est en production. Le client, toujours impatient, téléphone au commercial. Les machines et les opérations étant connectées via la supervision de l’atelier de production, le vendeur affiche la commande et voit exactement où en est la production.

L’état d’urgence sanitaire est décrété et les confinements se succèdent. Les industries considérées comme non essentielles ont dû fermer. Les fabricants qui ne fournissaient pas les industries essentielles se sont efforcés de trouver des solutions pour rester ouverts et pour faire travailler leurs employés. Ceux qui pouvaient rester ouverts devaient trouver de nouvelles manières de travailler tout en respectant la distanciation physique ainsi que les autres précautions sanitaires établies.

Il fallait s’assurer de pouvoir employer les systèmes appropriés pour maintenir le bon fonctionnement, le plus normalement possible. Cela signifiait déplacer la gestion, les ventes, le support technique et les équipes d’ingénierie hors des installations. La crise a obligé tout le monde et partout à adapter les flux de travail vers une force professionnelle travaillant à distance. Cette adaptation à la nouvelle normalité a entraîné de nombreux questionnements.

Comment organiser les travaux avec le personnel des ventes, de la gestion et de l’ingénierie à distance ?

Chez le fabricant semi-connecté, organiser des réunions de travail s’avère difficile, notamment quand les systèmes sont disparates. Tout le monde continue à communiquer par courrier électronique, avec des feuilles Excel et verbalement par téléphone ou bien via des applications de vidéoconférence. Les systèmes déconnectés concernant les rendez-vous et la planification entraînent un défaut de communication entre les départements, qui peut s’avérer fortement préjudiciable. Les travaux peuvent être acceptés à perte, ou quand il est impossible de respecter le délai de livraison convenu. Le fait de travailler à distance pour certains et sur site pour d’autres entraîne de nombreux appels et l’envoi de nombreux courriers électroniques, uniquement pour recevoir des mises à jour sur la situation.

Chez le fabricant connecté, toutes les parties impliquées peuvent accéder aux informations pertinentes, conformément à leur fonction. Le système va chercher les données de l’entreprise et génère des calculs précis sur les temps de production, les prix et les délais de livraison. Il mémorise quand chaque tâche est accomplie et attribue la suivante à la personne indiquée.

Le fabricant semi-connecté dépend toujours des réunions hebdomadaires ou quotidiennes de la production, qui désormais sont virtuelles. Une application de gestion des projets a été introduite, disponible à certains employés pour un usage interne, afin de suivre les coûts, les tâches et la production tout en recherchant une solution plus pérenne. Ces méthodes créent un système de suivi déconnecté et laborieux, par trop dépendant du facteur humain. Demander au personnel d’apprendre de nouveaux mécanismes en cette période mouvementée, notamment en travaillant à distance, présente un plus grand risque d’application inadaptée et nécessite une grande quantité de communications entre les départements, chronophage. Il est alors plus difficile pour la direction d’analyser les opérations, de comprendre quelles sont les zones qui sont le plus sous pression par rapport à d’autres et d’attribuer le personnel approprié.

En revanche, les employés du fabricant connecté peuvent travailler à distance sans aucune difficulté. Ils ne travaillent pas sur de nouvelles plateformes, et n’ont pas besoin d’une nouvelle pratique spécifique. Les plateformes sont déjà installées sur leurs portables. Comme ils dépendent en grande mesure d’outils hébergés sur Internet, ils peuvent accéder aux informations nécessaires à partir de n’importe quel appareil pouvant se connecter. Les employés visualisent rapidement les commandes en attente de production et de programmation, les devis en attente d’approbation et les conditions de chaque commande, en fonction de leurs autorisations. Cela minimise les communications entre départements et permet à la direction de mieux comprendre les zones qui ont le plus besoin de personnel ou d’autres ressources.

Dès lors que le devis est accepté chez le fabricant semi-connecté, le département d’ingénierie finalise la programmation et le déroulement des travaux et l’envoie aux opérations. Pour réduire les contacts en face à face, les ingénieurs créent un flux de travail pour éliminer le papier. Ils utilisent maintenant des ordinateurs portables et des tablettes sur chaque station de travail pour communiquer par le biais d’une application de chat interne à l’entreprise. Quand les opérateurs de l’atelier laser terminent leur découpes, ils le notifient à la personne suivante et à l’ingénieur qui à ce moment envoient les instructions aux opérations suivantes.

Personne ne peut visualiser tous les travaux en temps réel. Quand le client appelle pour connaître la situation de sa commande, le vendeur doit encore consulter la production pour obtenir une réponse. Sans méthodes pour stocker et analyser ces données, la budgétisation nécessite encore de nombreux échanges, comme avant.

Le fabricant connecté peut compter sur des machines connectées, et par conséquent il ne remarquera pas beaucoup de changements sur le flux de travail. L’ingénieur continue de créer des programmes d’où qu’il se trouve et les envoie aux stations de travail appropriées. Au fur et à mesure que chaque processus est complété, les opérateurs valident leurs travaux en utilisant des scanners de code-barres, en renseignant les données sur des tablettes ou en donnant l’ordre au contrôle de la machine d’informer le MES de l’entreprise de l’avancée des travaux.

Toutes les personnes concernées ont accès aux bonnes informations à tout moment. En outre, le système stocke en continu les données et compile une base de données toujours plus importante, afin de fournir des devis toujours plus précis et de proposer simultanément différentes hypothèses d’exécution.

Actuellement, le fabricant semi-connecté commence à obtenir des informations sur la situation de la production par le biais des stations de travail portables ou des tablettes et d’une application de gestion des projets. À nouveau, cette étape va dans la bonne direction, mais le personnel des ventes doit encore demander les informations à la production sur la situation mise à jour. Afin d’éviter une surcharge d’informations, le système est configuré pour que seules certaines personnes concernées par le processus puissent accéder aux informations. Malheureusement, cela crée des silos entre les départements, puisque la production peut ne pas vouloir que le service des ventes ait pleinement accès à ses informations.

En revanche, le fabricant connecté emploie plusieurs méthodes de suivi de la production, et son personnel est déjà configuré dans les systèmes appropriés pour le suivi de la production. De fait, cette entreprise a déjà commencé à travailler en ligne pour que ses clients puissent voir, en temps réel, qu’une pièce vient de sortir de l’atelier laser et se dirige vers l’étape suivante.

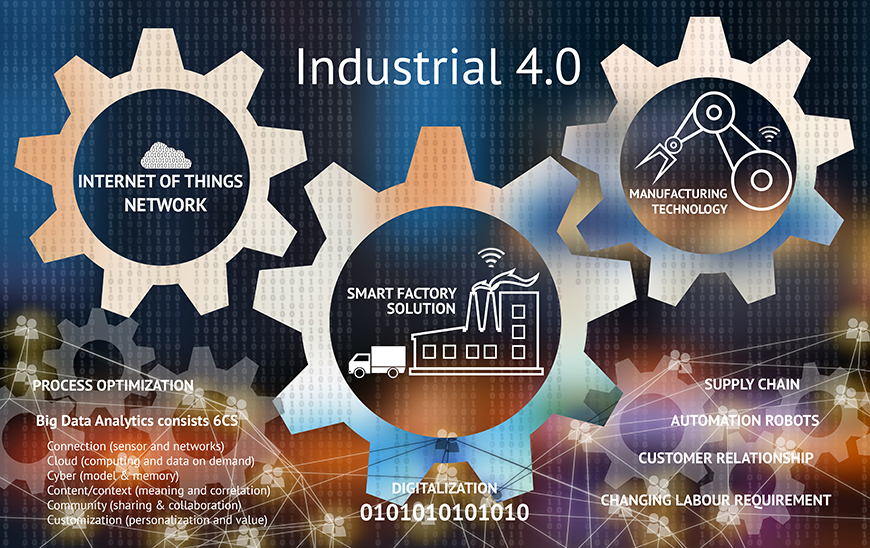

Les usines de pointe d’aujourd’hui disposent de machines connectées à Internet, de tablettes pour le suivi de la production, de systèmes robotiques de collecte de pièces et d’autres cellules de travail connectées. Tous ces systèmes peuvent être programmés et supervisés à distance et offrent de nombreux avantages.

La connectivité permet à la productivité et à la production d’augmenter, mais aussi aux équipes de vente d’établir des devis de manière rapide et précise. Et le plus important : la connectivité permet aux fabricants de stocker et analyser des données mises à jour sur la production, afin de prendre les décisions les plus appropriées dans leurs négociations. En ces périodes d’incertitudes où les informations évoluent aussi rapidement, les décisions prises en fonction de données actualisées n’ont jamais été aussi précieuses.

Entre ces deux scénarios, sur lequel miseriez-vous, le semi-connecté ou le connecté ?