Immaginiamo due impianti di lamiere con la stessa capacità produttiva e la stessa produzione, ma con una differenza fondamentale: il modo in cui comunicano, documentano e accedono alle informazioni.

Chiameremo la prima officina, il produttore semiconnesso. L’azienda dispone di macchine CAD/CAM e CNC, dei consueti programmi per ufficio per la preventivazione (Excel) e di schede di produzione statiche in officina per la programmazione. I manager si riuniscono ogni giorno per discutere lo stato della produzione, il programma della giornata e qualsiasi altra questione necessaria. Gli operai che lavorano sul posto vanno e vengono con i documenti.

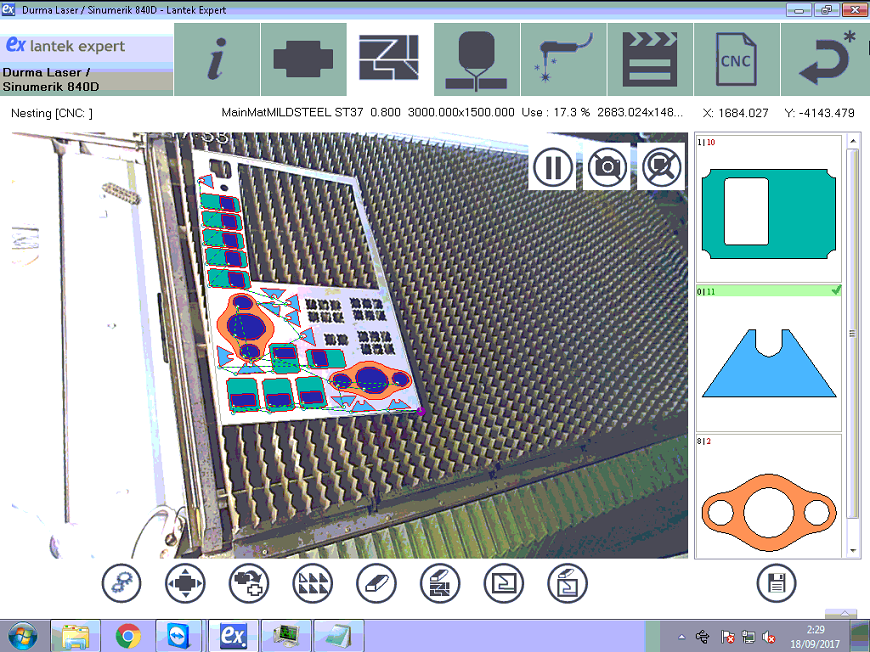

La seconda officina è il produttore connesso. Utilizza il CAD/CAM, un sistema di esecuzione della produzione (MES) e un programma di pianificazione delle risorse aziendali (ERP) per pianificare e gestire la produzione e le operazioni aziendali.. Le macchine sono collegate a Internet, consentendo l’invio di istruzioni e parti di lavoro direttamente al controllo o al dispositivo mobile in uso. Con l’accesso al database dell’azienda basato su autorizzazioni, i dipendenti prendono decisioni non su supposizioni o ipotesi, ma sui dati dell’officina in tempo reale.

Passiamo ora allo scenario successivo. Entrambe le strutture devono lavorare 100 parti da 4 pollici per 2 pollici tagliate al laser in acciaio dolce da 16 grammi. Il cliente vuole che ogni pezzo sia piegato a 90 gradi e saldato per creare una scatola aperta, creando un totale di 50 scatole. Infine, le scatole devono essere verniciate a polvere e spedite entro cinque giorni. Entrambe le strutture possono elaborare tutti i lavori da casa. Prima della chiusura, come avrebbe gestito ognuno di voi questo ordine, dalla richiesta di preventivo al completamento?

Un cliente trova un produttore su raccomandazione di terzi, o forse lo ha trovato in una rapida ricerca su Internet. Richiede un preventivo indicando materiale, dimensioni e data di consegna. Con queste informazioni, il commerciale invia una e-mail per richiedere un file delle parti per un preventivo più preciso. Il personale è impegnato e ci vuole un giorno per restituirlo. Con il documento finalmente in mano, il venditore lo invia al personale di produzione affinché un programmatore esegua il nesting e calcoli i tempi e i costi di ogni operazione successiva. Con queste informazioni, il team di vendita deve poi parlare con il responsabile della produzione per vedere come si presenta il programma attuale e quale capacità può essere disponibile. Prima di impegnarsi a rispettare la data di consegna richiesta dal cliente, il reparto vendite verifica se può essere consegnato in tempo.

Con tutte queste informazioni, il secondo giorno il venditore restituisce il preventivo al cliente finale, ma il cliente non lo accetta fino al terzo giorno. Ora, a due giorni dalla data di spedizione, l’officina deve programmare ed effettuare le regolazioni delle macchine per mettere il pezzo in produzione. Rimane poco tempo, il che può portare a costi imprevisti se la produzione viene effettuata in un terzo turno o a costi di lavoro straordinario non compresi nel preventivo.

Il cliente, impaziente di conoscere lo stato del suo ordine, chiama il venditore, che a sua volta deve fare un’altra telefonata al responsabile della produzione. Questi si reca all’impianto di produzione e dialoga con i vari operatori per un aggiornamento dello stato prima di informare il venditore e, in ultima analisi, il cliente.

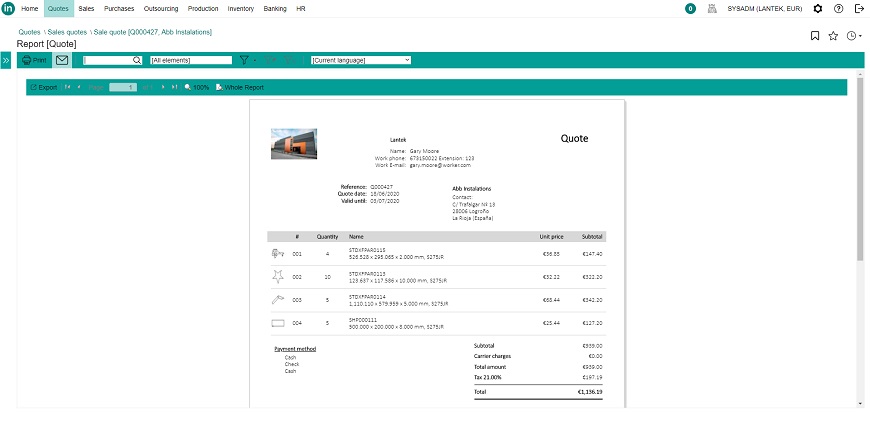

Il cliente scopre questo negozio attraverso un sito web che ne mostra le capacità e anche un modulo di richiesta di offerta online. Il cliente invia la sua richiesta di preventivo con tutte le informazioni necessarie: contatto, tipo di materiale, quantità, operazioni, data di consegna e un file DXF caricato. Una volta inviata questa informazione, il cliente riceve una e-mail automatica che lo ringrazia per la sua richiesta e gli si garantisce che sarà contattato a breve. Allo stesso tempo, il personale di vendita e di produzione viene informato della richiesta con tutte le informazioni e i file dei pezzi di ricambio necessari per iniziare a stilare il preventivo.

Utilizzando macchine e sistemi collegati, il venditore inizia a generare un preventivo mentre il sistema esegue il nesting, assegna le operazioni e controlla i successivi orari in base alla capacità di generare un costo e una data di fine. Parallelamente, il responsabile della produzione viene avvisato per verificare che il lavoro possa essere prodotto. Questo avviene in pochi minuti e il preventivo viene inviato al cliente in ore, se non, meno. Il cliente lo esamina e lo accetta il giorno stesso, dando al produttore quattro giorni interi di produzione.

Con il pezzo in produzione, il cliente, anch’egli impaziente di conoscerne lo stato, chiama il commerciale. Con le macchine e le operazioni collegate attraverso il monitoraggio dell’impianto di produzione, il venditore acquisisce l’ordine e vede esattamente dove si trova in produzione.

Viene dichiarato lo stato di allarme e inizia il lockdown. Le industrie non essenziali hanno dovuto chiudere. I produttori che non rifornivano le industrie essenziali hanno faticato a trovare il modo di rimanere aperti e di far lavorare i loro dipendenti. Coloro che potevano rimanere aperti dovevano trovare nuovi modi di lavorare praticando il distanziamento sociale e altre precauzioni sanitarie stabilite.

Era necessario assicurarsi che venissero impiegati sistemi adeguati per garantire il miglior funzionamento possibile dell’azienda. Questo significava spostare i team di gestione, vendita, supporto e progettazione fuori dalla sede. La crisi ha costretto tutti, ovunque, ad adattare i flussi di lavoro a una forza lavoro in remoto. In questo modo, tutti si sono adattati alla nuova normalità, sollevando molti interrogativi.

Come faremo a preparare dei preventivi per i lavori con il personale di vendita, gestione e progettazione a distanza?

Il produttore semiconnesso ha difficoltà a preparare un preventivo per i lavori, soprattutto con sistemi eterogenei. Tutti continuano a preparare preventivi via e-mail, fogli di lavoro Excel e attraverso la comunicazione verbale per telefono o attraverso applicazioni di videoconferenza. Sistemi non collegati tra di loro per le riunioni e la pianificazione favoriscono una mancanza di comunicazione tra i reparti che può essere gravemente dannosa. I lavori possono essere accettati in perdita o quando è impossibile rispettare la data di consegna promessa. Con alcuni che lavorano in remoto e altri nel negozio, tutti fanno molte chiamate e inviano molte e-mail solo per ricevere aggiornamenti di stato.

Nel caso del produttore connesso, tutte le parti necessarie possono accedere alle informazioni pertinenti in base al loro ruolo. Il sistema interroga i dati dell’azienda e genera calcoli precisi dei tempi di produzione, dei prezzi e delle date di consegna. Registra quando ogni attività è stata completata e assegna la successiva alla persona indicata.

Il produttore semiconnesso si affida ancora alle riunioni di produzione settimanali o giornaliere, che ora sono virtuali. È stata introdotta un’applicazione per la gestione dei progetti che alcuni dipendenti possono utilizzare internamente, in modo da poter tenere traccia dei costi, delle attività e della produzione, cercando al contempo una soluzione più permanente. Questi metodi creano un sistema di monitoraggio discontinuo e macchinoso, troppo dipendente dal fattore umano. Chiedere al personale di apprendere nuovi meccanismi in tempi difficili, soprattutto quando si lavora a distanza, comporta un rischio maggiore di applicazione errata e richiede una comunicazione tra i reparti molto dispendiosa in termini di tempo. Ciò rende difficile per il management analizzare le operazioni, capire quali aree sono più sotto pressione di altre e come impiegare il personale in modo appropriato.

Al contrario, i dipendenti del produttore connesso possono lavorare a distanza senza difficoltà. Non lavorano con nuove piattaforme, né richiedono una formazione specifica. Le piattaforme sono installate sui loro portatili. Poiché si affidano in larga misura a strumenti basati sul web, possono accedere alle informazioni necessarie da qualsiasi dispositivo abilitato alla navigazione in rete. I dipendenti vedono subito gli ordini in attesa di produzione e di programmazione, i preventivi in attesa di accettazione e i requisiti di ogni ordine in base alle loro autorizzazioni. Ciò riduce la comunicazione tra i reparti e consente alla direzione di capire meglio quali aree necessitano di personale e di altre risorse.

Una volta accettato il preventivo presso il produttore semiconnesso, l’ufficio tecnico porta a termine la programmazione e l’instradamento del lavoro e lo invia alle operazioni. Per ridurre il contatto personale, gli ingegneri creano un flusso di lavoro per eliminare la carta. Ora utilizzano laptop e tablet su ogni stazione di lavoro per comunicare attraverso un’applicazione di chat interna all’azienda. Quando gli operatori laser terminano il taglio, avvisano la persona successiva e l’ingegnere, a quel punto inviano le istruzioni per le operazioni successive.

Nessuno può vedere lo stato di tutti i lavori in tempo reale. Quando il cliente richiede un aggiornamento dello stato, il venditore deve ancora consultare la produzione per una risposta. Senza metodi per memorizzare e analizzare questi dati, il preventivo richiede ancora tanti punti di contatto quanti erano prima.

Il produttore connesso ha le macchine collegate e quindi non nota molti cambiamenti nel flusso di lavoro. L’ingegnere continua a generare i programmi da qualsiasi luogo si trovi e li indirizza alle stazioni di lavoro appropriate. Al termine di ogni processo, gli operatori continuano a convalidare i loro lavori utilizzando scanner di codici a barre, inserendo i dati nei tablet o facendo in modo che il controllo della macchina ne riporti lo stato al MES dell’azienda.

Gli interessati hanno accesso alle informazioni pertinenti in qualsiasi momento. Inoltre, il sistema memorizza continuamente i dati e costruisce un insieme di campioni sempre più ampio, facendo sì che i preventivi siano sempre più precisi e offrendo al contempo modi per eseguire scenari ipotetici.

Ora, utilizzando le stazioni di lavoro portatili o i tablet e un’applicazione per la gestione dei progetti, il produttore semiconnesso inizia ad ottenere informazioni sullo stato della produzione. Anche in questo caso si tratta di un passo nella giusta direzione, ma richiede comunque che il personale di vendita solleciti alla produzione informazioni sugli aggiornamenti di stato. Nel tentativo di evitare il sovraccarico di informazioni, il sistema è configurato in modo che solo alcuni soggetti coinvolti nel processo possano accedere alle informazioni. Purtroppo, questo crea l’effetto silo tra i reparti, in quanto la produzione potrebbe non volere che le vendite abbiano pieno accesso alle sue informazioni.

Al contrario, il produttore connesso utilizza diversi metodi di tracciamento della produzione e il suo personale è già configurato con i sistemi appropriati per il tracciamento della produzione. Infatti, questo negozio ha iniziato a lavorare online in modo che i clienti possano vedere, in tempo reale, che un pezzo è appena uscito dal laser e si dirige verso la fase successiva.

Nelle fabbriche avanzate di oggi si trovano macchine con connessioni Internet, tablet per il tracciamento della produzione, sistemi di raccolta robotizzata dei pezzi e altre unità di lavoro collegate. Tutti questi sistemi possono essere programmati e monitorati da postazioni remote offrendo numerosi vantaggi.

Mentre la produttività e la produzione aumentano, la connettività consente ai team di vendita di fare offerte in modo rapido e preciso. Soprattutto, la connettività consente ai produttori di memorizzare e analizzare i dati di produzione aggiornati per prendere le decisioni più informate sulla loro attività. In questi tempi di incertezza, quando le informazioni cambiano così rapidamente, le decisioni supportate dai dati attuali non sono mai state così preziose.

Con queste due rappresentazioni, in quale campionato vuoi giocare, quello semiconnesso o quello connesso?