25% di crescita della produttività complessiva degli impianti

40% di incremento della consegna degli ordini nel tempo stabilito

(*) Fonte: Clienti Lantek, settembre 2018

)

La digitalizzazione delle aziende non è una moda, né è l’ultimo aspetto delle società di consulenza per giustificare le loro fatture. La digitalizzazione non è altro, né più né meno, che applicare diversi progressi tecnologici alla ricerca del miglioramento dell’efficienza produttiva. E se lo concretizziamo, possiamo renderlo tangibile in aree come:

Una delle massime della Trasformazione Digitale è che qualsiasi lavoro che può essere fatto con un semplice processo digitale sarà rapidamente assorbito e ottimizzato dai migliori concorrenti del settore.

Ogni volta che un essere umano interviene in un processo produttivo dovendo cercare, indagare o inserire un dato, il processo rallenta e diventa non ottimale. E più grande è l’azienda, più grande è il problema: ci sono centinaia di procedure amministrative, di controllo, di entrata, di burocrazia e di entrata e uscita delle informazioni che suppongono milioni di perdite in efficienza.

L’efficienza si ottiene quando un’organizzazione realizza un sistema completo e automatizzato che riduce al minimo la necessità di intervento umano e permette ai dati di viaggiare in ogni fase del percorso. Un sistema come quello di Lantek.

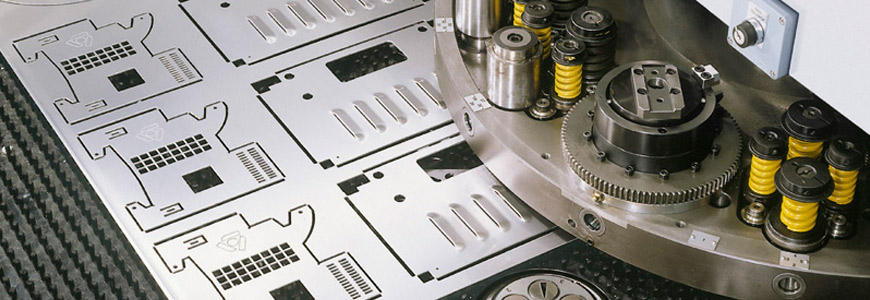

In questa sezione possiamo vedere nel dettaglio come la collaborazione tra i diversi prodotti del sistema Lantek sia in grado di ridurre drasticamente l’utilizzo di materie prime. A seconda dei materiali e dei settori, i nostri clienti realizzano risparmi compresi tra il 12% e il 33,5% nel consumo di materiale.

Nella grande maggioranza delle fabbriche vengono prodotte quelle che vengono chiamate "isole di informazioni": sistemi di lavoro funzionali isolati dal resto degli altri sistemi funzionali dell’azienda. Pochissimi dati e molto meno informazioni circolano dall’officina all’ufficio tecnico o tra le diverse officine e linee di produzione. Ancora meno tra l’ufficio commerciale e le aree di produzione. E, alla fine, quando i manager richiedono informazioni per prendere decisioni, i dati sono spesso difficili da estrarre e finiscono per essere incoerenti.

Lantek offre un sistema di prodotti che condivide i dati; che ha una tracciabilità completa, dal preventivo all’ordine di produzione, dal nesting alla pianificazione del lavoro, dall’inventario agli assemblaggi, dalla consegna del prodotto finito alla fattura. Niente carta, niente complicazioni.

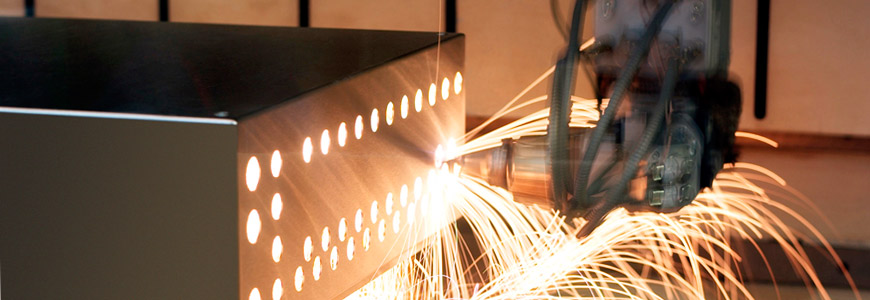

I principali centri di costo di una fabbrica sono le ore di lavoro, il consumo di materie prime e l’efficienza della macchina. Abbiamo già accennato a come il sistema Lantek riduce drasticamente il consumo di materie prime e riduce il fabbisogno di ore di lavoro automatizzando tutti i processi non produttivi. E ora ci concentriamo sull’efficienza delle macchine.

Non è un segreto che la redditività di una fabbrica consista nel mantenere un’elevata efficienza nella produzione. Disponibilità, Rendimento e Qualità, i tre indicatori OEE per ogni macchina, per ogni linea e per ogni impianto. L’obiettivo di tutti i responsabili di un processo produttivo.

Le aziende che utilizzano la piattaforma Lantek ottengono un aumento dell’efficienza produttiva basandosi su:

Ciò che non viene misurato non esiste. La possibilità di avere l’OEE di ogni macchina, ogni linea e ogni impianto, di qualsiasi periodo di tempo, e la sua evoluzione nel tempo, ci permette di vedere le alterazioni e cercare cause o spiegazioni delle variazioni sperimentate.

Progettate la produzione in un foglio di calcolo? Le aziende di Lantek sono in grado di pianificare la produzione su più scale dal MES, o addirittura possono avere un sistema che analizza automaticamente carichi di lavoro, disponibilità, efficienza e propone pianificazioni automatiche su algoritmi intelligenti di efficienza. Semplice, rapido, efficiente.

Nessun ritardo. Nessuna procedura cartacea o dipendente dall’inserimento dei dati. Dall’entrata dell’ordine di produzione fino all’uscita della spedizione al cliente e alla sua fatturazione, un processo automatico ininterrotto, qualunque siano le dimensioni dell’azienda e qualunque siano i sistemi informatici precedenti.

Tutte le informazioni su ciò che sta succedendo in ogni momento, disponibili sul cellulare. Notifiche di ogni fermo macchina, carichi di lavoro in corso e in attesa, stato in tempo reale. Controllo e informazione per un processo decisionale efficiente e tempestivo.

E non (solo) per un fatto ecologico. Ma perché è inefficiente. Quanta carta c’è nella vostra azienda? Stampate ancora la pianificazione quotidiana della produzione? Avete ancora bolle di consegna o ordini di produzione? I vostri operatori devono ancora compilare documenti che qualcun altro deve poi inserire nel sistema?

Non è necessario pensarci a lungo per sapere che è inefficiente. Ognuna di queste fasi comporta una perdita di efficienza e un aumento della possibilità di errore. Ogni dato scritto e ogni dato poi scaricato in un sistema è una possibilità di un dato introdotto in modo errato che in seguito vizia la presa di informazioni utili.

Preventivo, inserimento ordini di produzione, pianificazione, nesting, produzione in officina, inventari, spedizioni, validazioni, fatturazione... tutto sullo stesso sistema, tutto senza carta, tutto da dispositivi diversi e per utenti diversi. Potete calcolare quanti errori e quanto tempo potete risparmiare in una fabbrica di questo tipo?