この記事ではその意味を説明します。パーツ製造の世界に不慣れな場合、この 2 つの用語を混同してしまう可能性があります。しかし心配しないでください。ここではそれぞれについて、それらが互いにどのように関連しているか、そしてそれらの区別がなぜ重要であるかを明確かつ簡単な方法で見ていきます。レーザーマシンとパンチングマシンの両方のメニューを確認して実行します。

それではパーツを製造するための加工技術とテクノロジーについて一緒に復習していきましょう。

技術と機械加工の概念を理解する

テクノロジーと機械加工の用語の詳細に入る前に、質問させてください。レシピに従ってケーキを作ろうとしたけれど、作り方が全くわからないという経験はありませんか?パーツの機械加工でも同じことです。まず所有しているマシンについて知る必要があります。 工場へ出向き、作業員と話し、一緒に板金加工の完成品の機械加工を観察し、彼らの意見を聞いてみましょう。 技術と機械加工を応用し、それをうまく実行することが不可欠です。

これが有益なアドバイスです。マシン構成の「システム」表で、マシンがさまざまなテクノロジー値に合わせて適切に構成されている場合は、個々のパーツでテクノロジーやマシン構成を定義する方が、ネスティングや板金加工中に同じことを実行するよりも効率的です。Lantek は最適化し、最小限のツールを使用して、ネスティング内のすべてのパーツを製造します。

Lantek のテクノロジーと加工メニューの分析

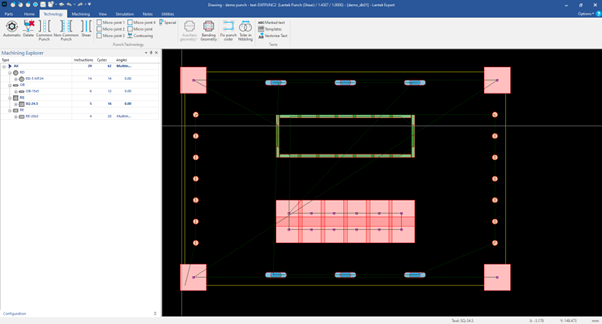

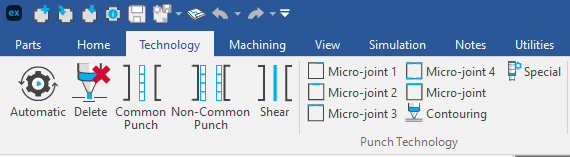

パンチングマシン用

Lantek パンチング テクノロジー メニューには、部品のパンチングプロセスを構成する時に非常に便利なオプションがいくつかあります。

まず、「共通パンチング / 非共通パンチング」オプションです。このオプションで、ある部品を隣と共通の切断にするかどうかを決定します。部品を同じように切断したい場合、または逆に、各部品の間に隙間を残して別々に切断したい場合に使用します。

「せん断」オプションでは、せん断プロセスで使用するテクノロジーを定義します。 せん断は、まっすぐな切断刃または「L」字型を使用して行われる切断プロセスです。また「マイクロジョイント」も興味深いオプションです。このオプションでは、パーツにマイクロジョイント (またはタグ) を定義します。これは、パンチングプロセス中にパーツが緩んでパンチやダイが破損するなどの問題が発生しないようにするため、重要です。

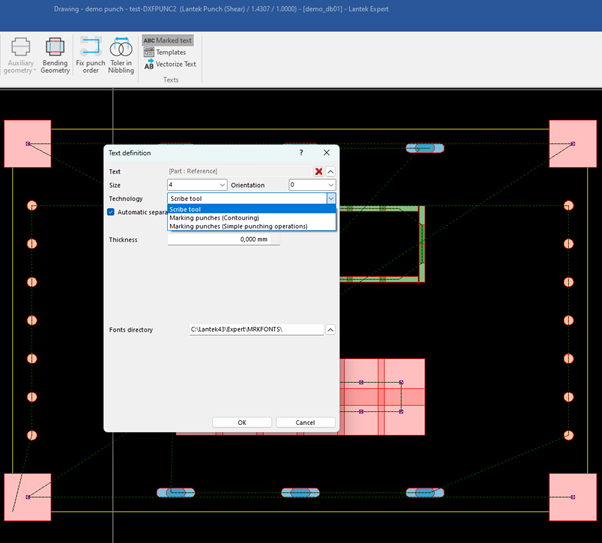

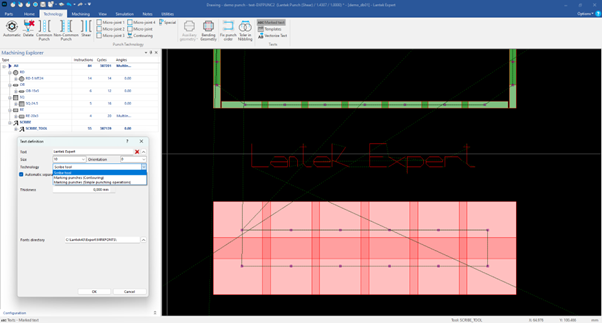

「マークアップ」オプションもあります。ここで作品にロゴや碑文を刻むために必要なテクノロジーを定義します。このプロセスでは、この目的にあわせた特定のツールが使われ実行されるよう、また正しくマーキングされるように適切なテクノロジーを定義する必要があるのでご注意ください。

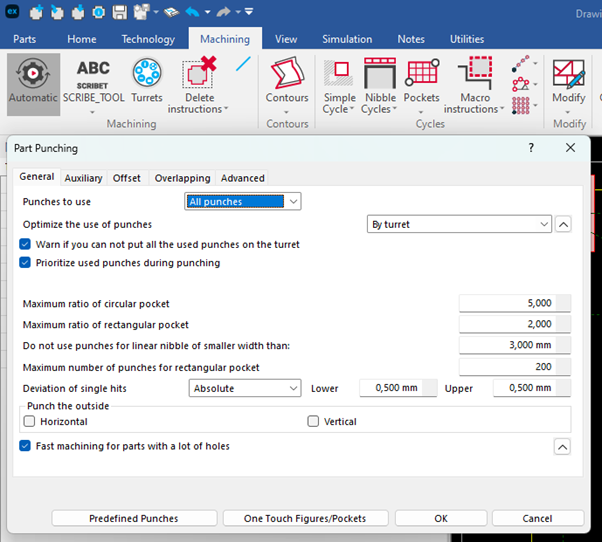

パンチングマシンで作業する場合、「加工」メニューも活用できます。ここで部品の切断プロセスをより細かく制御します。何回パンチングするか、どの金型を使用するか、さらには適切なパンチング順序を決定することも正確に定義できます。制限なくワークに直接作業できるメニューです。

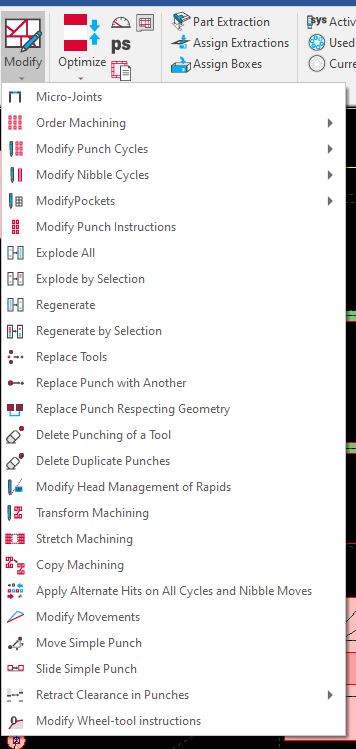

パンチングマシンの「加工」メニューには次のものがあります。

自動: このセクションでは、加工を自動または半自動で実行するための一連のオプションがあります。最初に出てくるものを確認した後で、少し変更することもあります。

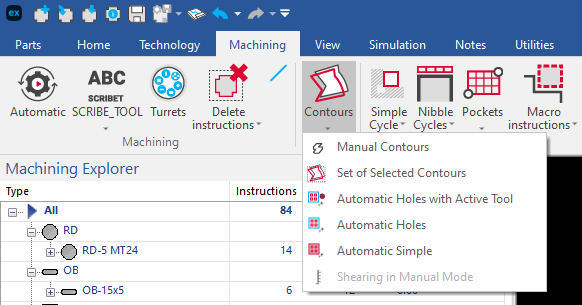

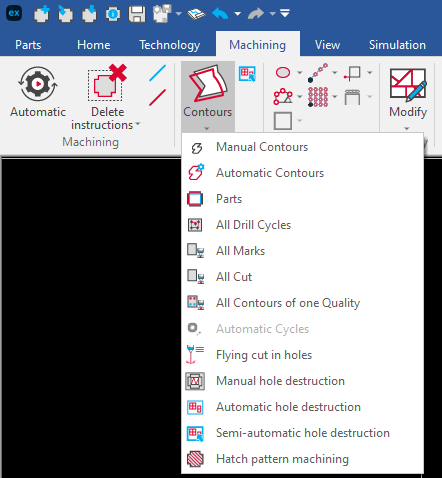

輪郭: このメニューのセクションでは、特定のパンチを使用して、何回のストロークを実行するかを定義するので、まるで外科手術のようにワークを定義できます。これらのオプションはぜひ試してみてください。

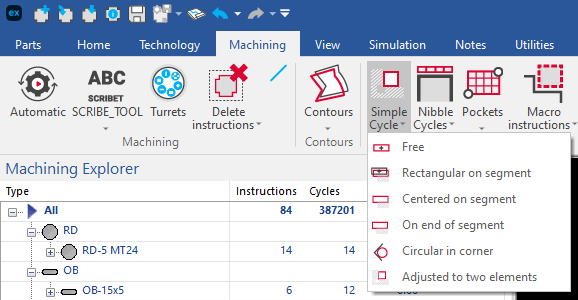

サイクル: ここでは、スロットと破壊のサイクルを定義できますが、最も優れているのは選択した金型を使用できることです。 トラブルになりがちな、テーブルの上に散らばったスクラップの破片を残さないようにするのに非常に便利です。

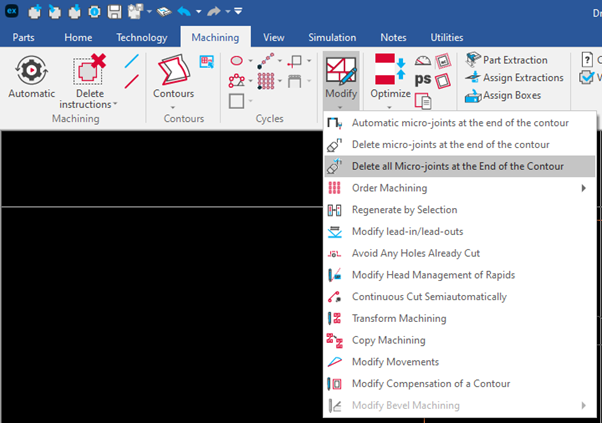

変更: このセクションでは、パンチングの詳細を変更できます。 パンチを別のパンチに交換したり、部品をパンチする順序を決めたりします。

部品抽出:このセクションでは、抽出装置のどのボックスに部品を入れるかを定義できます。ただし、マシンオペレーターにこれを定義してもらう方がよい場合もあります。

表示: ここでは、アクティブなタレットやこれまでに使用されたパンチなど、加工プロセスに関する情報を確認できます。

レーザーの場合

パンチングマシンでは通常、加工メニューで直接作業しますが、レーザーマシンではまったく逆で、最良の結果を出すために、通常は「テクノロジー」メニューに重点を置き、「加工」メニューは必要な場合にのみ使用します。 テクノロジーメニューでは、切断速度、方法、タグ付けなど、さまざまな側面を定義できます。 それでは本題に入りましょう。

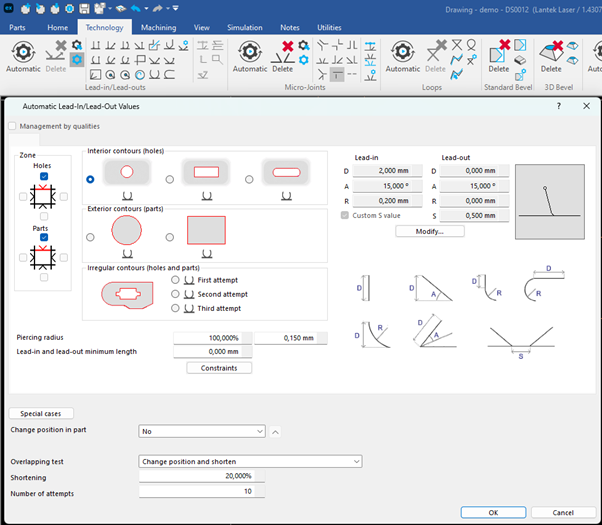

まず、「リードイン・リードアウト」セクションがあります。 このセクションでは、部品の加工方法、つまり材料の切断を開始する方法を定義できます。角度付や弧状などのさまざまなオプションから選択し、ニーズに合わせてパラメーターを調整します。

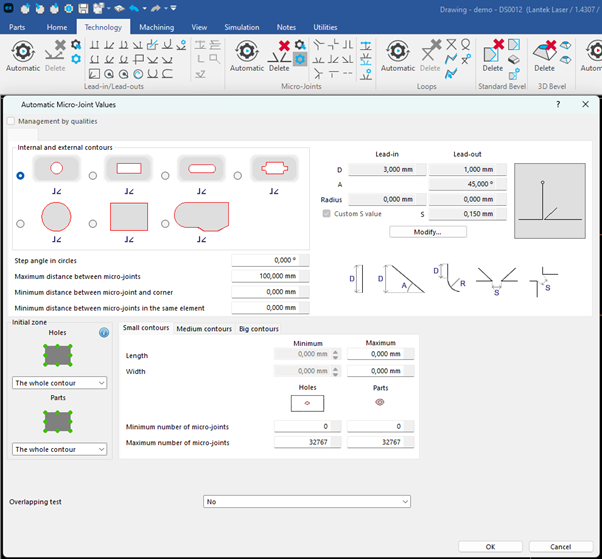

次のセクションは「マイクロジョイント」です。 ここでは、レーザー切断プロセス中に部品が動かないように保持する方法を定義できます。 部品が傾いてレーザー ヘッドと干渉するのを防ぐために、部品がしっかりと支えられていることを確認することが重要です。

「ループ」セクションでは、部品の角をどのように切断するかを定義します。 コーナーの丸み、ループの数、その他のオプションが調整可能です。これは主に鋭いエッジを出すために使用されますが、ベベルヘッド (面取り) を備えたマシン、特に接線ヘッドを備えたマシンでは、貫通を回避して、次の要素に移動する前にヘッドを正しい角度に配置できるようにします。

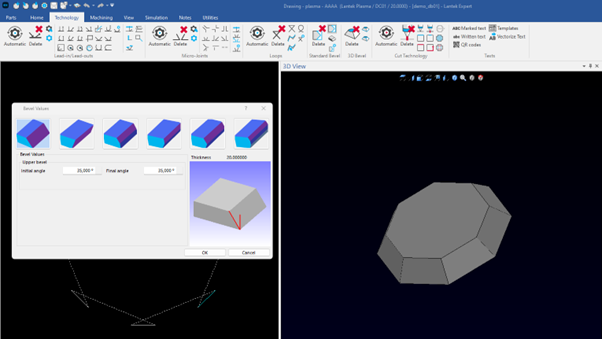

部品に面取りを追加する場合、「面取り」セクションは非常に重要です。 ここで、面取りの角度、長さ、位置を定義できます。 このセクションでは、輪郭に適用される面取りのタイプを定義します。いずれにせよ、マシンでこの技術を管理できます。

「切削技術」セクションは、加工時に部品に出る切削の品質に最も影響を与えるため、そのメニューの中で(ユーザーにとって)最も重要な部分です。

ここでは、レーザー出力、切断速度、使用するガスの種類など、マシン構成で定義して使用するレーザー切断技術を決定します。 加工する部品の各領域に合わせ、適切な技術を選択することが重要です。

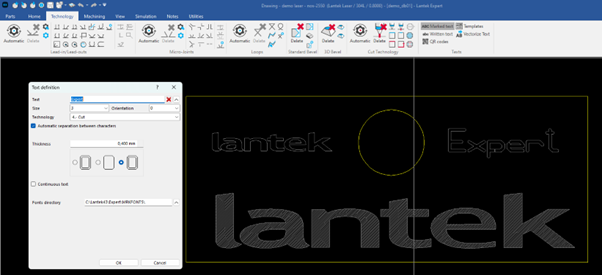

最後に、「マークされたテキスト」セクションがあり、ここでは作品に碑文やマークを追加できます。 ここで、サイズ、位置、フォントを調整して、レーザーカットされた部品にカスタマイズしたプロフェッショナルな仕上がりを得ることができます。

次に、レーザー加工機にある加工メニューのセクションについて説明します。 ここでは、輪郭と作業サイクルの詳細を定義し、いくつかの側面を変更し、抽出オプションを入力し、さらには加工プロセスからのデータを確認することもできます。

「輪郭」セクションでは、直線、円、円弧など、部品上で切断する輪郭を決めます。 これは、「テクノロジー」で定義されている出力と速度を考慮しています。

「修正」セクションでは、高速穴加工を適用したり、ヘッドの高速軌道を変更したり、スクラップが傾いた場合にヘッドと干渉しそうな穴を破壊したりできます。

さらに詳しく知りたい場合は、「オプション」セクションではさまざまな高度なレーザー オプションがあるので、レーザーの高さやコーナー補正などが調整できます。

もちろん、「パーツ抽出」セクションもあります。ここでは、マシンに応じて構成の一部となるパーツの削除を定義できます。 (レーザーでは、トラップドアを通して部品を取り出す切断機はいくつかありますが、抽出が行われることは極めて稀です。これは、部品単位ではなく、ネスティング単位で適用されます)。

最後に、「表示」セクションでは、現在の速度、レーザー出力、テーブルの位置など、切断プロセスに関する情報が表示されます。

まとめ

時間とお金の節約を嫌う人はいないでしょう。Lantekの技術と加工オプションを最大限に活用する方法を知っていれば、それこそLantekが提供するものです。このソフトウェアを使用すると、計画から実行まで加工プロセスを最適化することができ、効率が向上し、結果としてコストが削減されます。

最良の結果を得るには、工場に行ってオペレーターがマシンでどのように作業しているか確認してください。そこで、Lantek を適用する必要な基準がわかるはずです。

以上です。

この記事が部品の加工プロセスの改善に役立つアイデアになればよいと思います。