En la fabricación de chapa metálica, los ensamblajes 3D representan tanto una oportunidad como una fuente de problemas. Cuando un cliente entrega un modelo tridimensional compuesto por múltiples piezas —algunas con chaflanes complejos, requisitos precisos de plegado o materiales específicos—, el primer obstáculo es evidente: ¿cómo transformar ese diseño en piezas listas para la producción sin generar retrasos ni errores? Para muchos fabricantes, lo que parece un simple archivo digital puede convertirse en un proceso laborioso y lleno de riesgos.

El verdadero desafío no está en poder importar el modelo sino en desglosarlo de manera precisa, adaptarlo a los requisitos técnicos del taller y garantizar que cada componente esté listo para su fabricación. Los diferentes formatos CAD, los cálculos de despliegue y los ajustes en los parámetros de plegado complican aún más el proceso. Sin automatización, un solo error en los cálculos puede desencadenar una serie de problemas: piezas que no encajan, desperdicio de material, o interrupciones en la producción. El enfoque manual tradicional —descomponer el ensamblaje, desplegar sus piezas y convertirlas en planos 2D (que en muchas ocasiones debían ser verificados en máquina)— ha sido durante años el camino estándar, pero su lentitud y su dependencia del conocimiento humano lo han convertido en un cuello de botella que la industria ya no puede permitirse.

El cuello de botella del proceso manual

Los ensamblajes 3D suelen llegar al fabricante en un formato pensado para el diseño, no para la producción. Los ingenieros deben procesarlos manualmente, identificando componentes individuales como paneles, tornillos, soportes o piezas estructurales. Este proceso implica:

Cada paso es laborioso y depende en gran medida del conocimiento acumulado sobre materiales, herramientas y comportamientos de plegado. Muchos fabricantes mantienen tablas internas y fórmulas de deducción de plegado basadas en años de experiencia. Sin embargo, incluso con esta experiencia, los procesos manuales exponen a las empresas a errores de cálculo, especialmente cuando los formatos CAD varían o las características específicas del plegado no están completamente documentadas.

La fragmentación de formatos: el dilema de la compatibilidad CAD

Un obstáculo importante para gestionar ensamblajes 3D es la fragmentación de formatos CAD. Los fabricantes reciben modelos diseñados en diferentes programas como SolidWorks®, CATIA® o Inventor®, cada uno con sus particularidades. Sin un formato universal, a menudo deben pedir a los clientes que reformateen los diseños o convertirlos manualmente, lo que consume tiempo y puede llevar a errores de interpretación.

Además, cuando los ensamblajes contienen una mezcla de materiales estructurales y elementos de fijación (como tornillos o tuercas), la identificación incorrecta de estos componentes puede causar errores en el anidado, el mecanizado o el montaje final en la planificación de su producción, o incluso en la estimación de costes.

La solución A2N: precisión, velocidad e integración

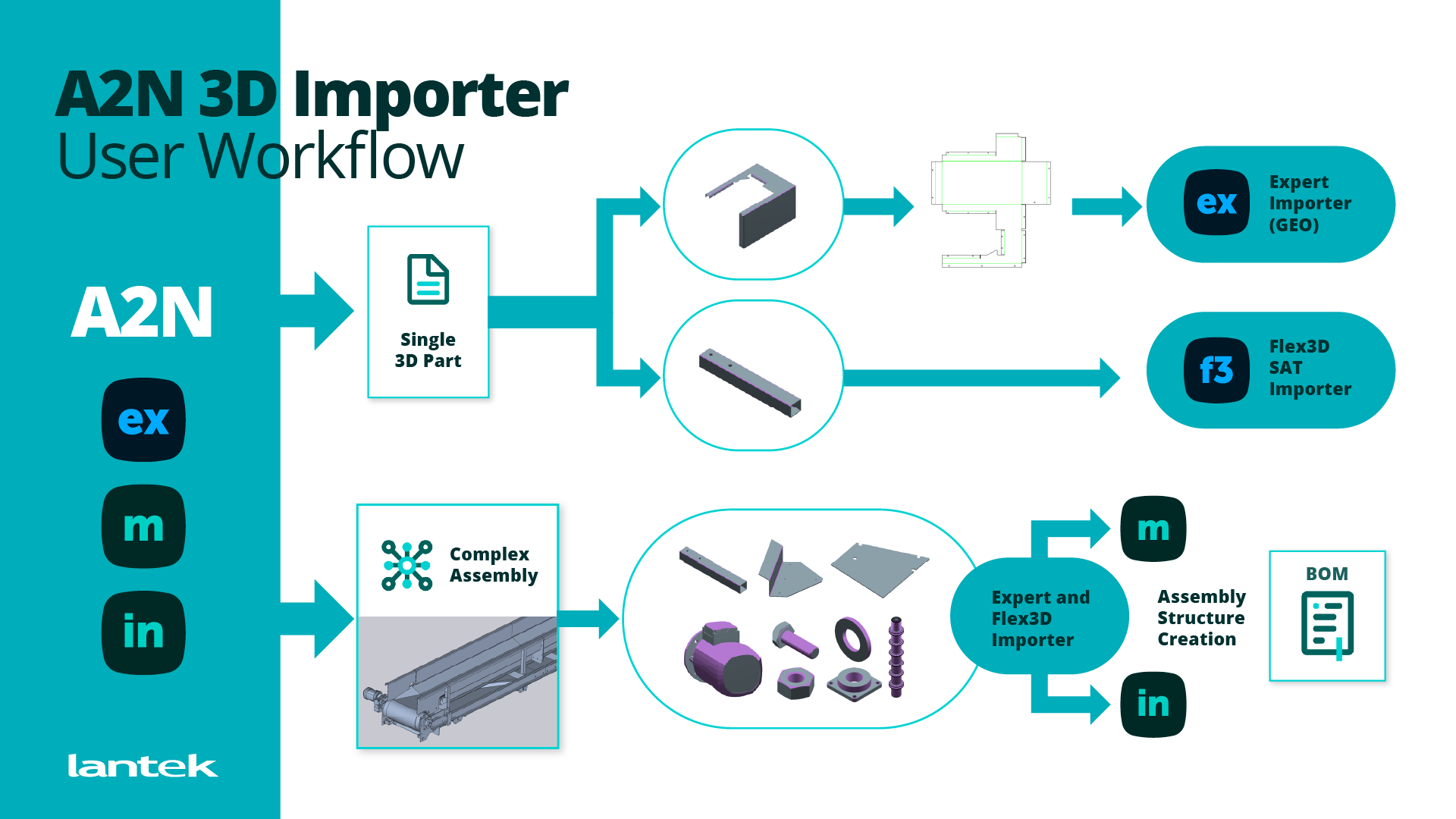

El módulo Assembly to Nesting (A2N) de Lantek aborda estos problemas ofreciendo un flujo de trabajo automatizado que permite procesar ensamblajes 3D de manera eficiente y con un mínimo margen de error. La ventaja clave de A2N es su capacidad para importar directamente archivos 3D de las principales plataformas CAD, eliminando la necesidad de conversiones manuales y procesarlos automáticamente para una fabricación sin errores.

A2N soporta formatos comunes de sistemas CAD como soporta formatos estándares como IGES, STEP y ACIS, así formatos nativos de los sistemas CAD 3D más reconocidos del mercado: SolidWorks, SolidEdge, Inventor, Catia, CREO, Siemens NX, permitiendo una importación directa sin pasos intermedios. Una vez importadas, las piezas de chapa se despliegan automáticamente y se convierten en archivos 2D, aplicando valores de deducción de plegado preconfigurados, o incluso factor K, específicos para cada material. Los datos históricos de producción y las fórmulas personalizadas se pueden integrar en el sistema, asegurando resultados precisos con una velocidad exponencialmente superior a los métodos manuales.

El sistema también detecta automáticamente los chaflanes en los modelos 3D y procesa su información para su mecanizado en máquinas de corte por láser o plasma. Además, optimiza cortes, esquinas y ranuras para maximizar su compatibilidad con procesos de corte y plegado. La integración fluida con otros sistemas, como Lantek Expert y Lantek Flex3D, permite que los ensamblajes desplegados se gestionen fácilmente dentro de los flujos de trabajo de producción y anidado existentes.

Atendiendo a las necesidades específicas de la industria

A2N resuelve los desafíos críticos en la fabricación de chapa metálica reduciendo errores, acelerando la producción y optimizando los procesos de presupuestación. Al automatizar tareas complejas como la deducción de plegados y la compensación de material, el sistema minimiza las imprecisiones que normalmente redundan en problemas durante la fabricación, generando desperdicio indeseado de material. Lo que antes requería horas de trabajo manual—desplegar componentes, recalcular tolerancias y reformatear archivos—ahora se puede realizar en minutos, lo que permite a los fabricantes cumplir con plazos ajustados sin interrumpir la producción en curso.

Además, A2N se integra perfectamente con Lantek Integra Quotes, incorporando automáticamente toda la información del proceso de fabricación al proceso de presupuestación, eliminando la incertidumbre y acelerando las respuestas a los clientes. En un entorno donde la eficiencia y el control de costos son fundamentales, la automatización ya no es opcional. Herramientas como A2N no solo satisfacen las demandas actuales, sino que preparan a los fabricantes para prosperar en un futuro digital y basado en datos. Con su capacidad para mejorar la velocidad de procesamiento, reducir los tiempos de producción y unificar los distintos sistemas CAD en un proceso cohesivo, A2N proporciona una solución escalable que combina productividad y precisión.