Cuando se trabaja bajo demanda proporcionando servicios de corte, se precisa de un buen sistema de cálculo de presupuestos que asegure la previsibilidad de los costes y la rentabilidad de cada pedido.

Si basamos el cálculo del coste de una petición de oferta tan solo en la experiencia, podemos cometer errores por no tener en cuenta todos los elementos. Por otro lado, estamos dejando uno de los procesos más importantes de la empresa, a la hora de captar carga de trabajo fuera del control de la empresa. Perder, temporalmente o definitivamente, a la persona que posee esta experiencia o simplemente sufrir un pico de trabajo, convertirá en una pesadilla para la organización lo que debería ser un proceso fluido y ágil como es realizar una oferta para la captación de trabajo, asegurando por otro lado que el trabajo es de la calidad y que nos aporta rentabilidad a la empresa. Muchas organizaciones acaban asignando esta labor (o, cuando menos, la revisión) a la gerencia con el objetivo de asegurar la rentabilidad. Se pierden de esta forma horas muy valiosas que se deberían dedicar a la gestión o al desarrollo de nuevas capacidades y posibilidades para el negocio.

A la hora de presupuestar se debe de tener en cuenta la geometría, el material, la tecnología con la que realizaremos la operación de corte o punzonado y, dependiendo de esta, todos los elementos tecnológicos del mecanizado.

A veces es factible usar multi-sopletes para el proceso de mecanizado, esta decisión hará que la misma producción se pueda realizar en la mitad o cuarta parte del tiempo, según utilicemos, 1, 2, 4 o más sopletes. El uso de sopletes divide el tiempo de mecanizado de manera directa por el número de sopletes que utilicemos. Sin embargo, anidar las piezas para que sean mecanizadas con multisoplete hace que el consumo de material se pueda disparar, ya que no es tan eficiente. Encontrar el punto en el que el ahorro de tiempo no suponga un sobrecoste en material, y que haga que no tenga sentido la mecanización con sopletes múltiples, es fundamental cuando estamos presupuestando tecnologías como plasma u oxicorte.

Otra posibilidad que podemos explorar es si podremos usar tecnologías de corte común, que consiguen reducir tanto los consumos de material como el tiempo de corte.

En ocasiones, los trabajos presupuestados son de tal magnitud que un análisis pormenorizado y profundo de un cálculo de costes puede tener sentido ya que nos permitirá ajustar mejor los precios.

¿Qué sucede cuando el trabajo no es lo suficientemente grande y lo más probable es que deba de cortarlo junto con otros trabajos para lograr la eficiencia una vez cargada una maquina con cierto material? ¿Y si es el cliente me demanda una misma pieza u otra pieza de similares características y con mi sistema de cálculo basado en la experiencia hace que me dé unos precios significativamente distintos? Partiendo de unos mismos costes de base, coste hora empleado, máquina, consumibles y materia prima, y una geometría similar ¿no deberíamos conseguir similares costes?

No podemos olvidar nunca que coste y precio son elementos distintos y que, al calcularlos, no debemos jugar con los costes para que nos dé un precio ajustado, sino trabajar las distintas opciones de fabricación para establecer cuál puede ser la que me dé un menor coste. Es decir, establecer la estrategia de fabricación desde el presupuesto. Y, a partir de ahí, aplicar los márgenes comerciales y/o descuentos para dar el precio final.

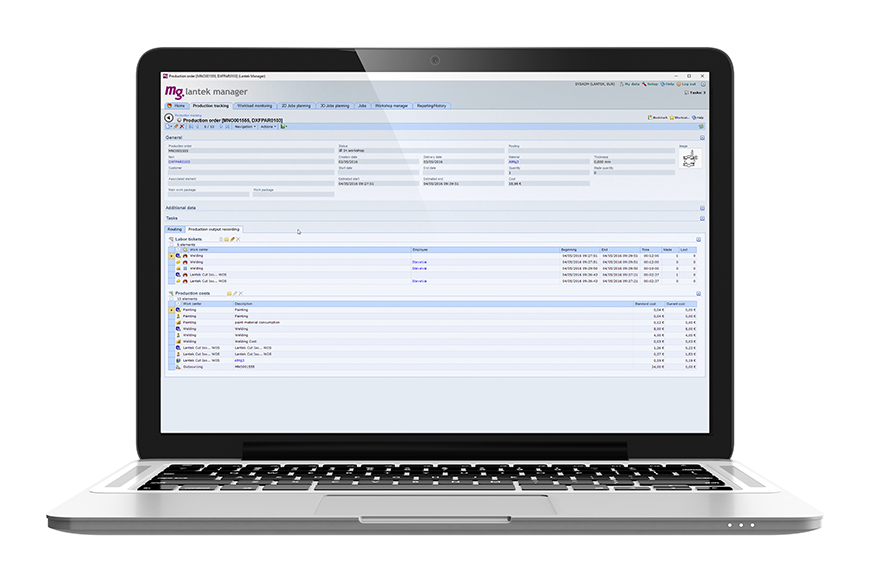

Un sistema parametrizado que se apoye en un CAM es lo que nos puede dar la diferenciación a la hora de ajustar precios y tener control sobre el margen que obtendremos con cada pedido. Calcularemos los costes y, a partir de ellos, el precio. Utilizando el mismo enfoque, obtendremos finalmente la fabricación real una vez se acepte el presupuesto.

Lantek en su desarrollo del concepto Lantek Factory ha construido una plataforma en la que los sistemas software utilizan los mismos algoritmos que se usaran en la generación del mecanizado también en la presupuestación. Como fabrica mi planta debe tener un reflejo fiel en el presupuesto y, si este no es correcto, deberé de analizar mis costes. La solución no es jugar con el coste para conseguir a cualquier precio un pedido que finalmente no aporte beneficio, sino todo lo contrario: presupuestar bien para fabricar de forma eficiente y maximizar el margen.

Sobre Lantek

Lantek ofrece soluciones software CAD/CAM/MES/ERP para las empresas que producen piezas de lámina, tubos y perfiles con cualquier tecnología de corte (láser, plasma, oxicorte, chorro de agua, cizalla) y punzonado. Lantek hace posible la integración del mejor software de nesting de la industria con la gestión de la fabricación más exigente. La capacidad de innovación y su decidida apuesta por la internacionalización y los mercados emergentes, han llevado a Lantek, fundada en 1986 en el País Vasco y con oficinas centrales en Vitoria-Gasteiz (Álava), a convertirse en el referente global de la industria con sus soluciones CAD/CAM/MES/ERP. Hoy en día, la compañía cuenta con más de 17.000 clientes en más de 100 países, y oficinas propias en 15 países, así como una extensa red de distribuidores con presencia en todo el mundo. Su negocio internacional aportó en 2015 el 88% de su facturación.

Si desea obtener más información visite: www.lantek.com o solicite más detalles en: marketing@lanteksms.com