Produkcja maszyn i urządzeń dla górnictwa to specjalność Dolnośląskiej Fabryki Maszyn Zanam-Legmet Sp. z o.o. z Polkowic, wymagająca wykorzystania nowoczesnych technologii i ciągłego rozwoju parku maszynowego. Najnowsza inwestycja okazała się dla firmy wyjątkowo opłacalna. Połączenie dwóch technologii – nowoczesnego oprogramowania CAD/CAM i maszyny do cięcia plazmowego HD, przyniosło oszczędności sięgające nawet 4000 roboczogodzin rocznie.

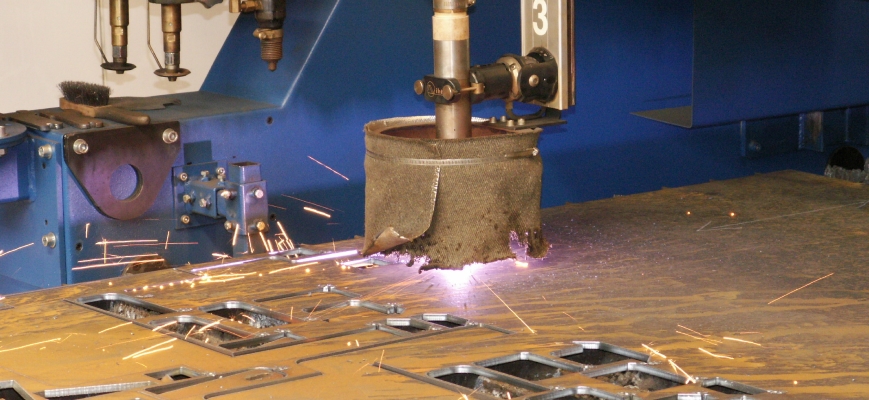

Dolnośląska Fabryka Maszyn Zanam-Legmet Sp . z o.o. z siedzibą w Polkowicach dostarcza na polski i zagraniczny rynek górniczy szeroką gamę maszyn i urządzeń dla górnictwa, m.in. maszyny samojezdne, kruszarki, przenośniki taśmowe oraz urządzenia towarzyszące odstawce urobku, kotwy czy wielkogabarytowe konstrukcje spawane i odlewy. Zakład, który powstał w 2003 r. z połączenia Dolnośląskiej Fabryki Maszyn ZANAM Sp. z o.o. oraz Zakładów Mechanicznych Legmet Sp. z o.o., to największa spółka w grupie kapitałowej KGHM Polska Miedź SA, zatrudniająca ponad 2300 pracowników. Aby sprostać rosnącej i skomplikowanej technologicznie produkcji, firma stawia na innowacje, często modernizując park maszynowy. Jedną z najnowszych inwestycji jest zakupiona w 2011 r. wypalarka gazowo-plazmowa MGM z plazmą nowej generacji HPR260XD, wyposażona w system Lantek, składający się z modułów: Lantek Expert Cut, Flex 3d ProE oraz Lantek Manager.

Od dyskietki...

Wybór nowego oprogramowania CAM do zarządzania pracą wypalarek CNC w firmie Zanam-Legmet poprzedziły długie przygotowania. - Można powiedzieć, że od dobrych pięciu lat poszukiwaliśmy systemu spełniającego nasze rosnące oczekiwania w możliwie największym zakresie. Od 1996 r. pracowaliśmy w angielskim programie AlphaCAM od 1996, a poprzednio, od 1991 r., we włoskim programie Taglio. Był to jeden z pierwszych edytorów graficznych 2D dostarczony wraz z wypalarką KOIKE. Programy wczytywane były do wypalarek za pośrednictwem dyskietki – mówi Arkadiusz Korzeniowski, Główny Technolog w firmie Zanam-Legmet. W tym układzie definiowanie detali przez technologa wymagało niezwykłej precyzji, cierpliwości i odpowiedzialności za ewentualne pomyłki w rysowaniu czy też za braki na produkcji. Przy okazji pochłaniało mnóstwo czasu – od ok. 15 minut przy prostych detalach do nawet 1,5 godziny przy skomplikowanych. Biorąc pod uwagę, że jeden zespół spawany składał się od kilkudziesięciu do kilkuset detali, łatwo wyliczyć, że samo przygotowanie programów mogło trwać ponad tydzień. - Czasami, aby pominąć definiowanie kształtów detali, próbowaliśmy korzystać z formatu zapisu dxf, jednak szybko okazało się, że czy to z powodu niezgodności wersji czy też z powodu przerwań konturu, nakładania się warstw i wymiarów poza skalą, konieczne było definiowanie detali od zera. Nasze potrzeby wzrastały z każdym kolejnym rokiem, wraz z rosnącą liczbą i stopniem skomplikowania detali konstruowanych przez Biuro Konstrukcyjne, Szybko okazało się, że zakup i wdrożenie nowego systemu jest niezbędne – dodaje Korzeniowski.

…do wdrożenia

Po zakupie i wdrożeniu systemu projektowania 3D Pro-E w 2006 roku, w firmie została podjęta decyzja o potrzebie doposażenia produkcji w nowy program CAM dla maszyn do cięcia. Poszukiwania trwały kilka lat. Lista oczekiwanych funkcjonalności programu obejmowała m.in. kompatybilność z systemem Pro-E, możliwość połączenia baz danych, konwersji kodu maszynowego do postaci definicji, grupowania i selekcjonowania różnych zleceń w ramach jednego planu rozkroju, możliwość wykonywania automatycznych, ręcznych i mieszanych rozkrojów oraz tworzenie odpowiednich raportów rozkrojów, co było bardzo ważne w przypadku pomieszania detali na arkuszach blach z wielu zleceń i ich późniejszej identyfikacji. - Wybór oprogramowania poprzedzony był prezentacjami oraz wizytami u klientów różnych firm. Ze wszystkich prezentacji to możliwości oprogramowania firmy Lantek przekonały nas, że taki wybór będzie dla nas najbardziej korzystnym rozwiązaniem – relacjonuje Korzeniowski.

Po przeszkoleniu pracowników oraz wdrożeniu oprogramowania rozpoczęło się budowanie bazy danych – przenoszenie tysięcy opracowanych wcześniej programów do nowego systemu z wykorzystaniem konwersji kodu maszynowego (odwracania kodu maszynowego ESSI do postaci geometrii i zapisywanie go w programie Lantek). Z drugiej strony, nowe konstrukcje zaprojektowane w Pro-E zaczęto importować poprzez wtyczkę Flex 3d, który umożliwia automatyczne detalowanie skomplikowanych złożeń 3D (nawet do kilkuset detali), wczytanie geometrii detali oraz takich niezbędnych informacji jak nazwa, numer rysunku, gatunek materiału czy grubość blachy. – Przyjęliśmy odpowiednią w naszych warunkach optymalną organizację pracy z programem Lantek. W dziale technologicznym na jednym stanowisku odbywa się definiowanie detali i ich import z programu Pro-E (zajmuje się tym Grzegorz Poręba i ja), na kolejnym stanowisku Łukasz Kołtowski za pomocą oprogramowania tworzy paczki detali do zleceń oraz grupuje różne zlecenia w jeden większy pakiet, w celu przygotowania optymalnych rozkrojów. Na oddziale produkcyjnym, na trzecim stanowisku odbywa się tworzenie rozkrojów z przygotowanych wcześniej pakietów i transfer gotowych programów bezpośrednio do wypalarek – opowiada o funkcjonowaniu programu w firmie Łukasz Nowacki, Kierownik Zespołu Technologicznego.

Praktyczne korzyści

Produkcja firmy wymaga dużej elastyczności. Przykładowo, jeden z nowych produktów Zanam-Legmet, uniwersalna kabina górnicza, może służyć zarówno jako magazyn części, miejsce odpoczynku, pomieszczenie sterownicze lub punkt udzielania pierwszej pomocy. Ten szeroki zakres stosowania możliwy jest dzięki modułowej konstrukcji kabiny, której elementy projektowane są zgodnie z indywidualnymi wytycznymi klienta. Taka elastyczność to dla oprogramowania Lantek wyzwanie, z którym radzi sobie bez problemów. - Pojedynczo zdefiniowane detale program grupuje w zestawy, których zawartość i liczba odpowiada zleceniom produkcyjnym przyporządkowanym do konkretnych zespołów, z których składa się gotowy wyrób. Z tak zorganizowanych gotowych paczek detali tworzone są zadania produkcyjne do tworzenia rozkrojów arkuszy, w których może występować wiele różnych zleceń, bez straty ich identyfikacji w postaci odpowiednio przygotowanego raportu. To bardzo ważna dla nas funkcjonalność programu – omawia możliwości pracy systemu Łukasz Kołtowski, Kierownik Zespołu Opracowań Materiałowych. Do pakietów zleceń pod rozkroje dodawane są na bieżąco nowe paczki zleceń, dzięki czemu można planować rozkroje w sposób ciągły, dbając o optymalne wykorzystanie materiału. Detale dodane do pakietu w trakcie pracy są wyróżnione od tych już przygotowanych do palenia, a rozkroje wcześniej zaplanowane, ale nie wykonane, można cofnąć z produkcji, dodając w zamian kolejne detale.

Program posiada wiele innych przydatnych funkcjonalności. - Dział produkcyjny chętnie korzysta z takich funkcji, jak automatyczne wymiarowanie, blokowanie obrotu detali giętych, obsługę znakowania mechanicznego i plazmowego (wykorzystywaną do znaczenia otworów do wiercenia punktakiem pneumatycznym), magazyn odpadów oraz moduł kalkulacji czasów, który można modelować wg zadanego algorytmu – dodaje Nowacki. Program oferuje również obsługę ukosowania kształtowego krawędzi detali.

Dobrze układa się też współpraca między firmami. - Mamy ciągły dobry kontakt z dostawcą oprogramowania. Lantek ma możliwość zdalnej obsługi naszego systemu i wprowadzania poprawek. Obecnie korzystamy z gwarancji, ale zamierzamy zawrzeć umową serwisową na stałą opiekę nad oprogramowaniem – deklaruje Korzeniowski.

Nic dziwnego, że planowana jest dalsza współpraca. Korzyści łatwo oszacować. - To był „strzał w dziesiątkę”. Zastosowanie technologii cięcia plazmowego High Definition i rozkrojów Lantek pozwoliło uzyskać nową jakość cięcia i wydajności. Wdrożenie przyniosło wzrost wydajności o 250% w przypadku cięcia plazmowego (dla blach o grubości do 20 mm) i 25% dla blach ciętych gazowo (powyżej 20 mm). Biorąc pod uwagę skalę naszej produkcji, skutkuje to planowanymi oszczędnościami rzędu 1500 godzin tylko w okresie sierpień-grudzień 2012, a w sumie ok. 4000 godzin rocznie – podsumowuje Korzeniowski.

Artykuł opublikowany w czasopiśmie "STAL Metale & Nowe Technologie" nr 9-10/2012, s. 35 (www.stal.elamed.pl )

O Lantek

Lantek to międzynarodowy światowy lider w rozwoju i sprzedaży rozwiązań w zakresie oprogramowania dla sektora maszynowo-narzędziowego. Zdolność do innowacji i jego zaangażowanie w zakresie internacjonalizacji i nowych rynków sprawiły, że Lantek, przedsiębiorstwo założone w 1986 roku w Kraju Basków i posiadające główne biuro w mieście Vitoria (prowincja Álava), znalazło się w światowej czołówce z jego rozwiązaniami dla przemysłu CAD/CAM/MES/ERP. Obecnie firma posiada przeszło 12 000 klientów w ponad 100 krajach, własne biura w 15 krajach oraz sieć dystrybutorów na całym świecie. Działalność na rynkach międzynarodowych dosięgła w roku 2011 83% jej obrotów.

Więcej informacji na stronie:

www.lantek.com

lub po skontaktowaniu się z: marketing@lanteksms.com